Introdução

Apesar de alguns metais serem utilizados pelo Homem desde a Antiguidade, a sua utilização como materiais de construção mais alargada só ocorreu a partir do século XIX (Godfraind, Pender e Martin, 2012), conforme os processos de extração de matérias-primas (minérios) e os processos de fabrico se tornaram mais eficientes e económicos, aumentando a oferta de produtos adequados para diversos fins, desde elementos decorativos a componentes estruturais.

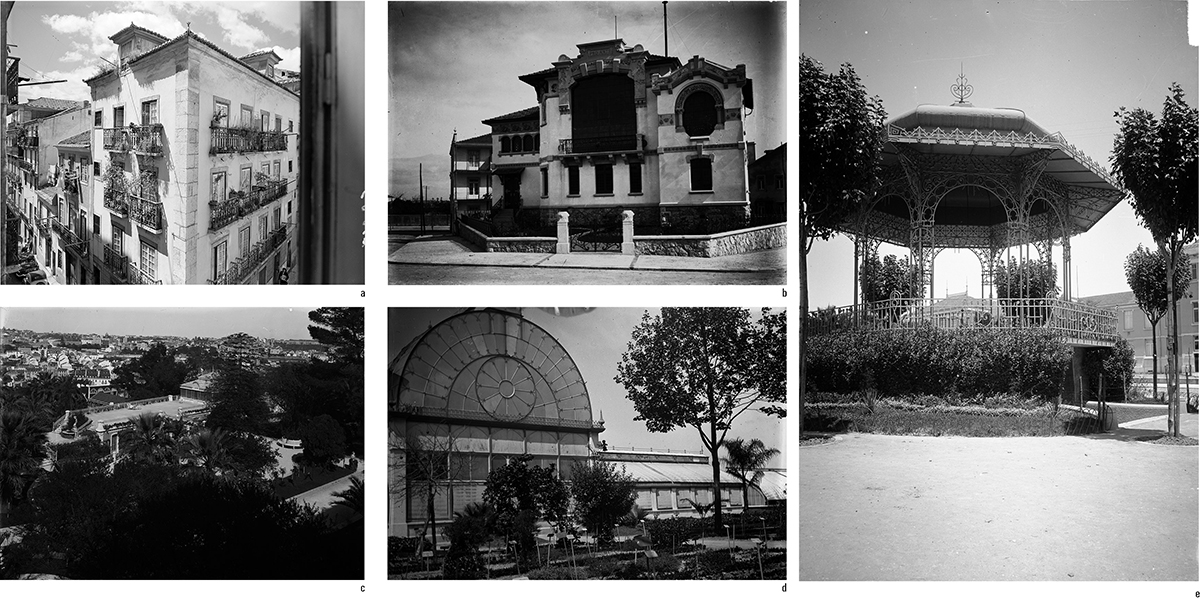

Em termos históricos, a integração dos materiais metálicos nos edifícios em Portugal tem menos expressão e é relativamente recente quando comparada com outros materiais de construção. A sua aplicação ocorre, principalmente, em elementos de fachada como gradeamentos, desde os edifícios Pombalinos aos de “Arte Nova”, e em alguns elementos de coberturas, como claraboias, remates, caleiras e elementos decorativos, ou no seu revestimento (Vieira, 2018). A utilização dos metais em componentes estruturais decorre desde o final do século XIX, complementarmente a outros materiais de construção, em colunas e vigas para edifícios (Vieira, 2018), ou como principal material, em estruturas de coberturas de edifícios de maior dimensão, como por exemplo, em estações ferroviárias, ou ainda em estruturas de edifícios como estufas1, coretos, etc. (Figura 1).

Figura 1 Exemplos de utilização de materiais ferrosos em edifícios habitacionais e de lazer antigos: a. Edifício de janelas com varandas de sacada em ferro forjado, Bairro Alto, Lisboa, fotografia de Armando Maia Serôdio, 1959. AML, PT/AMLSB/CMLSBAH/PCSP/004/SER/002091; b. Gradeamentos e caixilharias em ferro forjado em moradia de estilo “Arte Nova”, Casa-Museu Doutor Anastácio Gonçalves, Avenidas Novas, Lisboa, fotografia de Alberto Carlos Lima, [entre 1905 e 1949]. AML, PT/AMLSB/CMLSBAH/PCSP/004/LIM/000896; c. Terraço com gradeamento nas plataformas e estufa do palacete Ribeiro da Cunha, Lisboa, [194-]. AML, PT/AMLSB/CMLSBAH/PCSP/004/ACU/002535; d. Estufas no jardim da quinta das Laranjeiras, Lisboa, fotografia de José Artur Leitão Bárcia, [entre 1890 e 1945]. AML, PT/AMLSB/CMLSBAH/PCSP/004/BAR/000537; e. Coreto da Praça José Fontana, Lisboa, fotografia de José Artur Leitão Bárcia, [entre 1900 e 1945]. AML, PT/AMLSB/CMLSBAH/PCSP/004/BAR/000828.

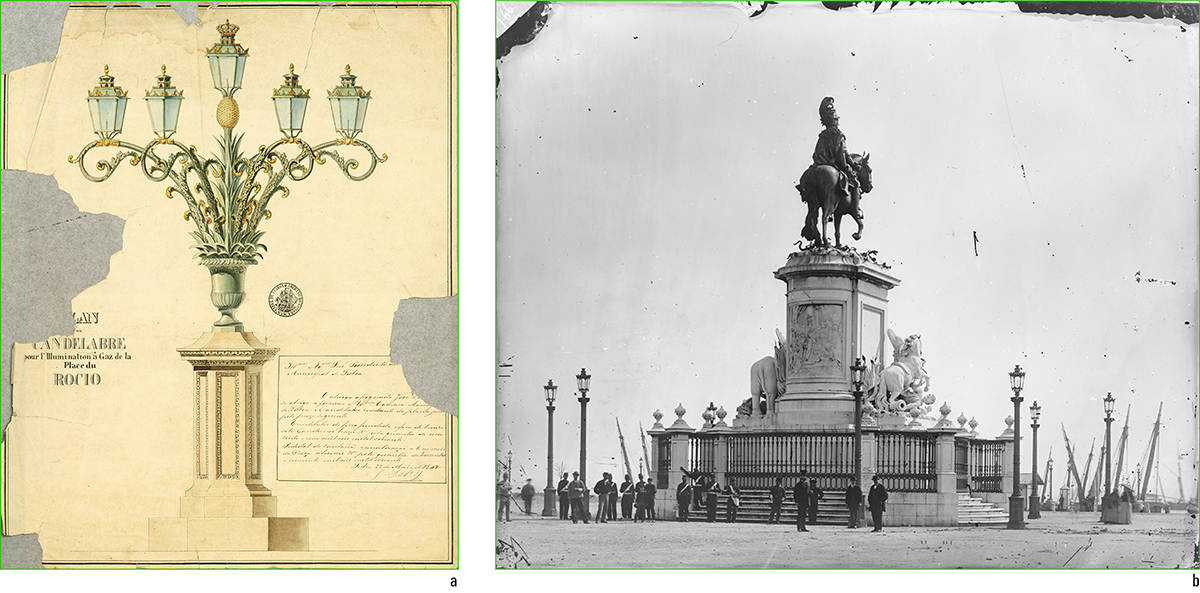

Nas aplicações mais antigas foram usados principalmente os materiais ferrosos, como o ferro forjado e os ferros fundidos (Vieira, 2018). Em relação aos metais não ferrosos, o chumbo, entretanto eliminado por questões de saúde, foi muito utilizado em canalizações (água e gás)2. Outros, como o zinco e o cobre (metais menos comuns), têm sido aplicados em elementos de coberturas. As ligas de cobre têm sido usadas quase exclusivamente em elementos decorativos, quer de edifícios, quer de espaço público, sendo tradicionalmente o material de eleição para estatuária instalada em espaços públicos, de que se destaca a estátua de D. José I, instalada na Praça do Comércio, em Lisboa (inaugurada em 1775), fundida em Portugal (Lisboa. Câmara Municipal, 2020), que representa um dos exemplos mais antigos (Figura 2).

Figura 2 Exemplos de aplicação de ligas de cobre em elementos decorativos de exterior: a. Desenho de um candelabro de ferro fundido e bronze para a iluminação a gás na praça do Rossio, Lisboa, 540 x 435 mm, 1849-05-22. AML, PT/AMLSB/CMLSB/UROB-PU/11/774; b. Estátua de Dom José I (1775), Praça do Comércio, Lisboa, fotografia de Henrique Maufroy de Seixas, [189-?]. AML, PT/AMLSB/CMLSBAH/PCSP/004/SEX/000364.

A partir do século XX, a evolução dos processos de fabrico e a disponibilização de novos elementos químicos permitiram o desenvolvimento de novos metais e ligas, assim como de novos tratamentos de superfície e acabamentos. Estes materiais metálicos “modernos” apresentam propriedades físicas e de resistência à corrosão melhoradas em relação aos metais tradicionais, com grande interesse arquitetónico, expandindo o campo de aplicação dos materiais metálicos na construção (Figuras 3 e 4).

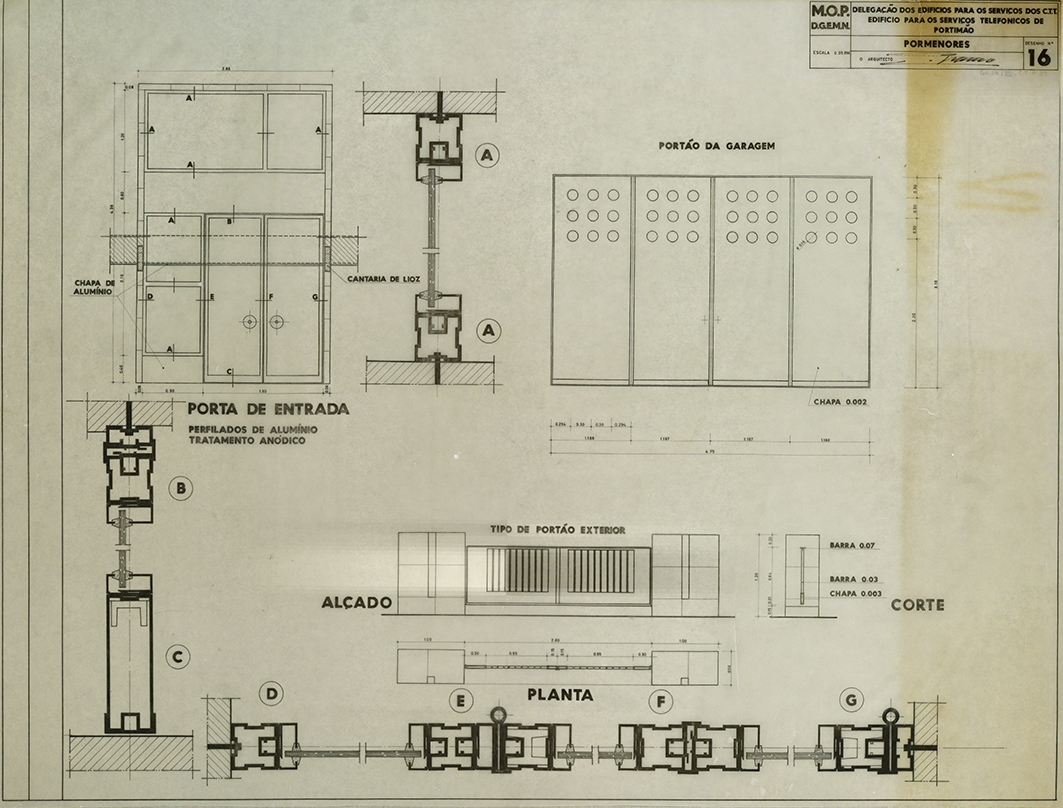

Figura 3 Desenho de uma caixilharia de um edifício. Exemplo de aplicação do alumínio. Pormenores: porta de entrada (perfilados de alumínio - tratamento anódico), portão da garagem, tipo de portão exterior (alçado e corte) e planta, Edifício dos CTT, arq. Cassiano Branco, [1959-1965]. AML, PT/AMLSB/CB/10/03/39.

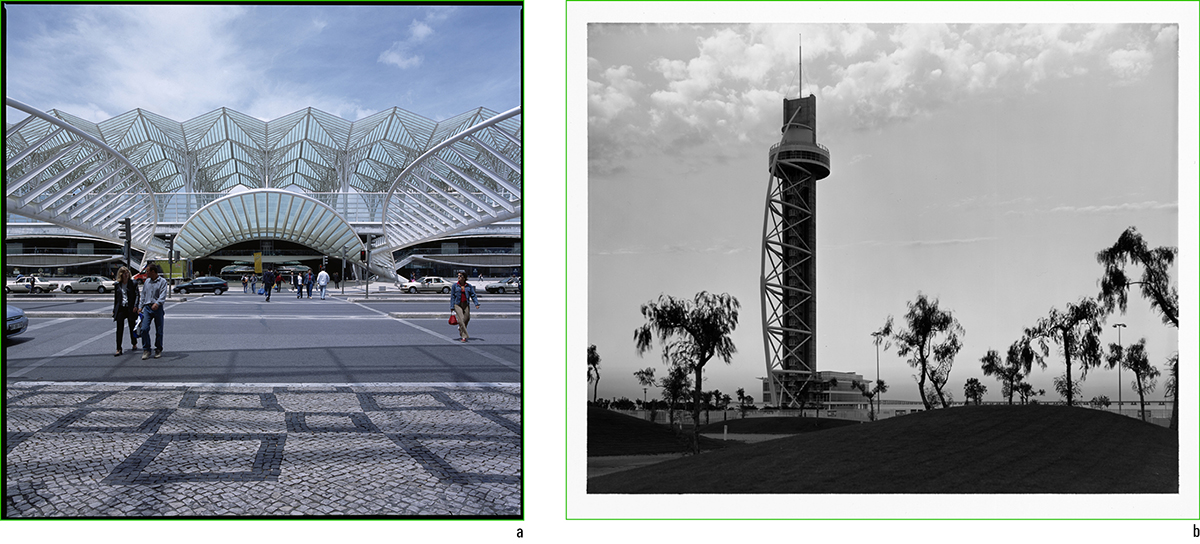

Figura 4 Estruturas (modernas) de construção metálica e mista. Exemplos de aplicação do aço: a. Estação do Oriente, Lisboa, fotografia de Andrés Lejona, 2002. AML, PT/AMLSB/LEJ/000147; b. Torre Vasco da Gama, Parque das Nações, Lisboa, fotografia de Luís Pavão, 1999. AML, PT/AMLSB/CMLSBAH/PCSP/003/LIS/000311.

Porque não são valorizados do ponto vista histórico ou porque o seu estado de degradação impede ou não compensa a sua reabilitação, ou ainda por motivos de saúde (no caso das canalizações de chumbo), os componentes metálicos nos edifícios antigos têm sido frequentemente substituídos por outros metais mais modernos (aços, alumínios, etc.) ou outros materiais de construção, nomeadamente quando têm função estrutural. Por outro lado, assiste-se à introdução de materiais metálicos na reabilitação de património edificado onde estes não existiam, restabelecendo usos e acessibilidades, selecionados pela sua estética e versatilidade.

Deste modo, a existência de metais “históricos” nas edificações encontra-se algo limitada, em detrimento da existência de uma grande variedade de materiais metálicos “modernos” mesmo em edifícios mais antigos. Em função desta realidade, considerou-se que uma abordagem aos materiais metálicos usados no património edificado deveria centrar-se em metais com uma história mais recente.

A aplicação de um material metálico na construção baseia-se em primeiro lugar nas suas características físicas, que permitirão cumprir a função que é atribuída ao componente/estrutura onde vai ser integrado e responder às solicitações previstas em projeto. Quando se destinam a aplicações arquiteturais no exterior, a seleção do tipo de metal é ainda determinada pela sua estética e durabilidade específicas. As suas propriedades físicas são determinadas pela composição química, processo de fabrico e tratamentos térmicos efetuados. A durabilidade e aspeto superficial dependem da composição química e dos tratamentos de superfície aplicados. Em termos estéticos, a escolha do material tem que ver ou com a sua capacidade para manter o aspeto original ou, ao envelhecer, adquirir o aspeto pretendido.

A durabilidade de um componente metálico depende do modo como é usado (função) e da forma como os seus materiais constituintes interagem com o meio envolvente. Mesmo os materiais mais “modernos” e “resistentes” estão sujeitos a degradação ao longo do tempo, alterando apenas o seu aspeto estético, o que não é de somenos importância em contexto arquitetural, ou ter consequências mais profundas ao comprometer a capacidade para cumprir a função atribuída, causar danos nos outros elementos construtivos e, em último caso, pôr em risco a segurança da estrutura onde estão aplicados. A degradação, por vezes, ocorre de forma mais rápida ou intensa do que previsto em consequência de: inadequada especificação do tipo de material para as condições de exposição; alteração destas condições durante a utilização; formas de utilização erradas ou não previstas no projeto, e instalação/montagem incorretas.

A degradação dos componentes metálicos expostos à atmosfera pode ter causas puramente físicas, como desgaste, fadiga, sobrecargas, etc., mas a sua principal causa é a corrosão atmosférica (Roberge, 2008, p. 329). Esta está associada à forma de exposição aos agentes corrosivos ambientais, sendo tanto mais acelerada e extensa quanto maior for a corrosividade ambiental. Deste modo, após uma breve abordagem sobre a corrosão de ligas e a estimativa da corrosividade atmosférica, apresentam-se, para os metais “modernos” mais comuns, as principais características do seu comportamento à corrosão atmosférica fazendo a sua correlação com os agentes de degradação ambiental e formas de uso. Pretende-se que o conjunto de informação aqui reunida, que ilustra como os diversos tipos de materiais se podem comportar neste meio, seja útil para uma seleção adequada dos metais a aplicar numa determinada obra.

Foram considerados apenas materiais metálicos que podem ser aplicados em ambiente exterior, sem necessidade de proteção anticorrosiva ou em que esta pode ser obtida à custa da transformação química da própria superfície, como os aços patináveis, os aços inoxidáveis e o alumínio e as suas ligas, materiais do século XX, assim como metais “históricos”, como o zinco, o cobre e as respetivas ligas, cujas modificações e inovações implementadas no século XX, os coloca também na classe de metais “modernos”, tendo uso corrente. Ficam excluídos os metais ferrosos como o aço e o ferro, cuja aplicação requer sempre proteção anticorrosiva, sendo esta, e não o metal, que determina a durabilidade do componente.

Mecanismos de degradação dos metais - corrosão

A corrosão envolvida na degradação dos metais aplicados em componentes arquiteturais de exposição exterior é um fenómeno eletroquímico (Roberge, 2008, p. 35-47), no qual as transformações químicas ocorrem com transferência de carga elétrica. O metal reage com o oxigénio e outros compostos químicos presentes na atmosfera envolvente, sendo condição necessária que a superfície do metal esteja coberta por uma película de água, que servirá de meio para a ocorrência das transformações químicas. Nesta película encontram-se dissolvidas as espécies (oxigénio e outras) que vão reagir com a superfície do metal, que se oxida, formando produtos de corrosão, geralmente, óxidos. A corrosão é uma reação “natural”3 do metal para formar, no meio de exposição, compostos mais estáveis do que o metal refinado, e que pode ser acelerada ou retardada por ação humana. Neste processo também podem intervir fenómenos físicos como tensões, fadiga, erosão, etc. (Roberge, 2008, p. 19-33).

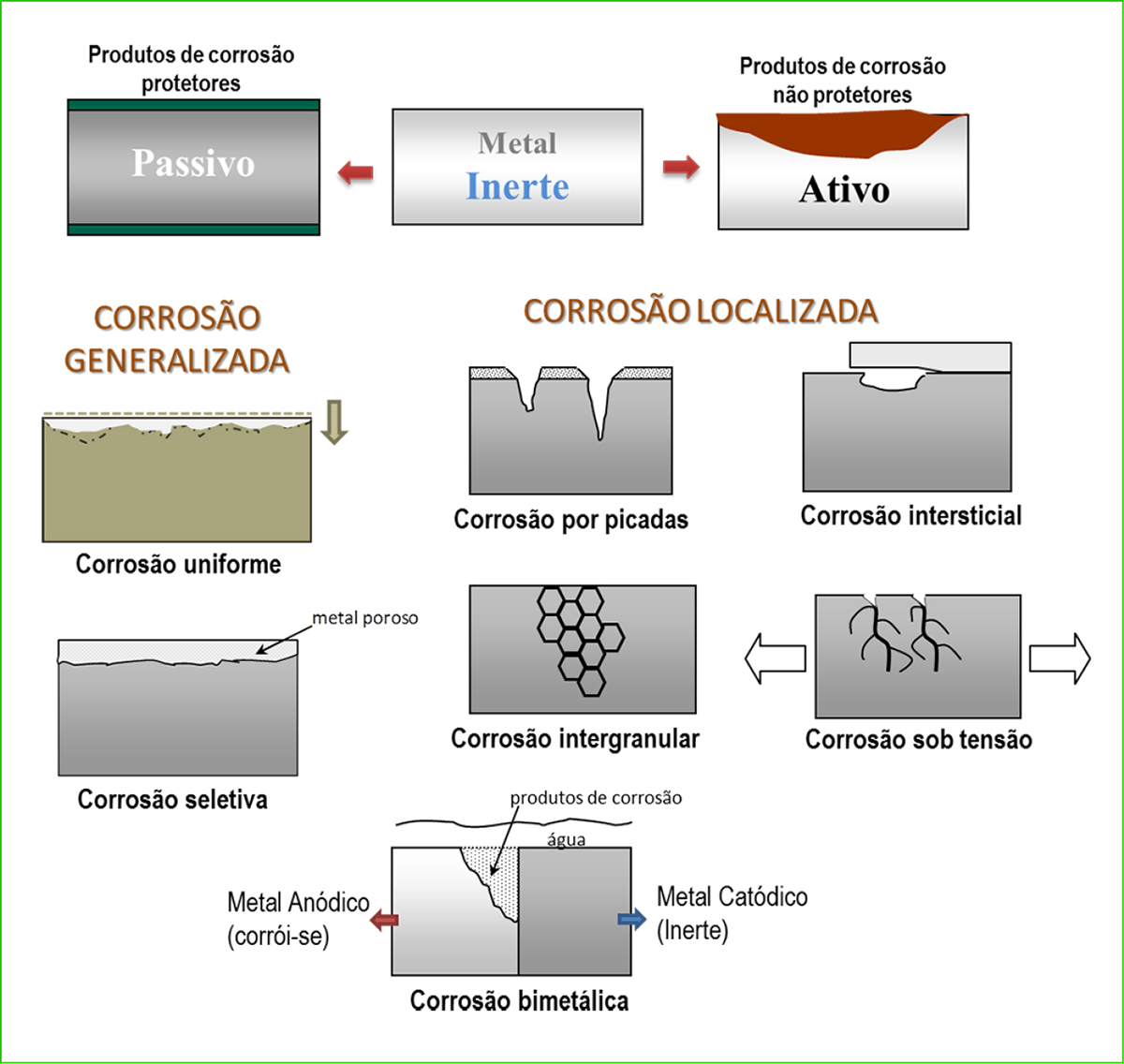

A extensão e a velocidade com que a corrosão se desenvolve dependem da natureza dos produtos de corrosão formados que é inata ao tipo de metal em função do tipo de agentes corrosivos presentes. Se os produtos de corrosão formaram camadas aderentes, que tendem a crescer e adensar-se com o tempo isolando o metal do meio, a corrosão diminui e o metal atinge um estado passivo (Figura 5). Se os produtos de corrosão forem facilmente removidos da superfície (solúveis) ou formarem camadas porosas e pouco aderentes, permitindo o acesso contínuo dos agentes corrosivos à superfície subjacente, então a corrosão progride ativamente até todo o metal ser consumido (Figura 5). Alguns agentes corrosivos, como os cloretos, têm a capacidade de quebrar barreiras de passivação, pelo que, na sua presença, o metal terá um comportamento misto (ativo-passivo) (Roberge, 2008, p. 147-204).

Quanto à forma de corrosão (Roberge, 2008, p. 147-204) (Figura 5), esta pode ser uniforme, quando toda a superfície é atacada por igual, ou localizada, quando apenas uma área reduzida é afetada. Uma das formas de corrosão localizada mais comuns é a corrosão por picadas, geralmente associada à presença de agentes corrosivos do tipo cloretos. Este tipo de corrosão pode ser particularmente perigoso, por não ser facilmente detetável e poder penetrar em profundidade de forma relativamente rápida. Esta diminuição local da espessura pode resultar em fissuração precoce, principalmente se o componente metálico estiver sujeito a tensões (corrosão sob tensão). A corrosão também pode ocorrer associada a fenómenos físicos como a erosão e a abrasão, se estas inibirem ou removerem as camadas passivantes. Pode ainda ocorrer por efeitos galvânicos resultantes do arejamento diferencial, em uniões e sob depósitos, em que se formam interstícios onde o acesso ao oxigénio necessário para reconstituir camadas passivantes é limitado (corrosão intersticial). Alguns tipos de ligas estão sujeitos a corrosão seletiva, quando um dos metais constituintes é preferencialmente atacado e eliminado da matriz metálica, como é o caso da deszincificação de latões, ou a corrosão intergranular, quando um dos constituintes da rede cristalina metálica é atacado preferencialmente. Este último fenómeno ocorre nas zonas das soldaduras de alguns tipos de aços inoxidáveis onde, por ação da temperatura, ocorrem modificações da microestrutura que tornam a liga menos resistente à corrosão (sensibilização). Quando dois tipos de metais estão em contacto, sob a mesma película de água, o metal mais nobre permanece inerte em condições em que normalmente se corroeria, enquanto o metal menos nobre se vai corroer de forma mais acelerada. Este fenómeno é designado por corrosão bimetálica ou galvânica e está subjacente à utilização dos revestimentos de zinco para proteção do aço (aço galvanizado) ou à utilização de ânodos de sacrifício para a proteção de estruturas e equipamentos.

Estimativa da corrosividade atmosférica

Na exposição atmosférica, a magnitude da corrosão vai então depender da conjugação dos seguintes fatores: tempo de permanência e composição química da película de água formada na superfície do metal (Roberge, 2008, p. 334-348). A composição química é determinada pelo tipo de poluentes gasosos, aerossóis e partículas presentes na atmosfera que nela se podem dissolver, cuja concentração aumenta com o tempo de permanência na superfície metálica da película de água, resultante da condensação da humidade atmosférica ou de molhagem. Os tempos de humedecimentos dependem de fatores como a humidade relativa do ar, a temperatura, o vento, a precipitação, da forma de exposição da superfície à luz solar e da natureza higroscópica dos produtos presentes na superfície metálica.

Estimar a corrosividade atmosférica é essencial para a seleção do tipo de metal a aplicar e na avaliação da necessidade de sistemas de proteção anticorrosiva. O tipo de clima, a existência de poluição, nomeadamente por gases do tipo SOx e a proximidade do mar são fatores determinantes para essa corrosividade (Roberge, 2008, p. 349-357). De forma genérica, pode assumir-se que, em Portugal Continental, as zonas de maior corrosividade localizam-se na orla costeira ocidental, junto de grandes agregados populacionais e/ou parques industriais. Isto ficou demonstrado em vários estudos realizados no século XX, na década de 1990, durante a qual foi elaborado o Mapa Nacional de Corrosão Atmosférica, tendo por base a metodologia descrita em normas internacionais (Almeida, 1997). Este sistema de classificação da corrosividade atmosférica foi estabelecido com base no comportamento de metais “não ligados” como o aço, o zinco, o cobre e o alumínio (Tabela 1), sendo, também, muito utilizado na especificação de tintas para a proteção anticorrosiva de estruturas de aço expostas à atmosfera (EN ISO 12944-5, 2019). Pode, ainda, ser considerado na especificação de outras ligas e dos seus revestimentos protetores, apresentando-se algumas diretivas nesse sentido. Contudo, convém referir que se trata de uma classificação genérica e que, na especificação final de um material, é necessário considerar a existência de fatores microclimáticos locais (~1 km) que possam modificar a corrosividade global e a proximidade de fontes de poluição adicional (~150 m) como rodovias de tráfego intenso, armazéns e instalações industriais, aplicações de pesticidas, entre outros.

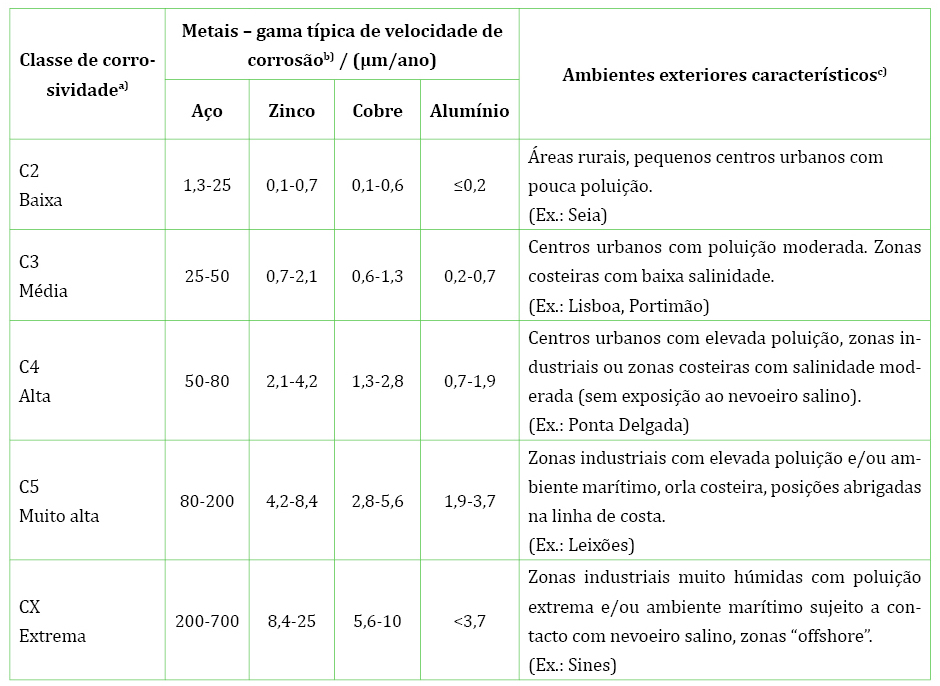

Tabela 1 Classes de corrosividade atmosférica - Velocidades de corrosão típicas dos diversos metais - Exemplos de ambientes exteriores típicos para Portugal. (Adaptado de ISO 9223: 2012 de EN ISO 12944-2:2017)

a) A classe C1 aplica-se, no geral, apenas a ambiente interior. b) Para o primeiro ano de exposição, calculado com base em perdas de massa, assumindo que a corrosão é uniforme. Exceto para o aço, a velocidade de corrosão tende a diminuir com o tempo de exposição à medida que o metal se pode passivar, principalmente nos ambientes menos poluídos. c) As localidades indicadas foram selecionadas tendo em conta as suas características gerais e em dados obtidos em estudos nacionais (Almeida, 1997; Fontinha e Salta, 2001). Não se exclui a possibilidade de existirem localmente zonas com corrosividade diferente.

Aços patináveis

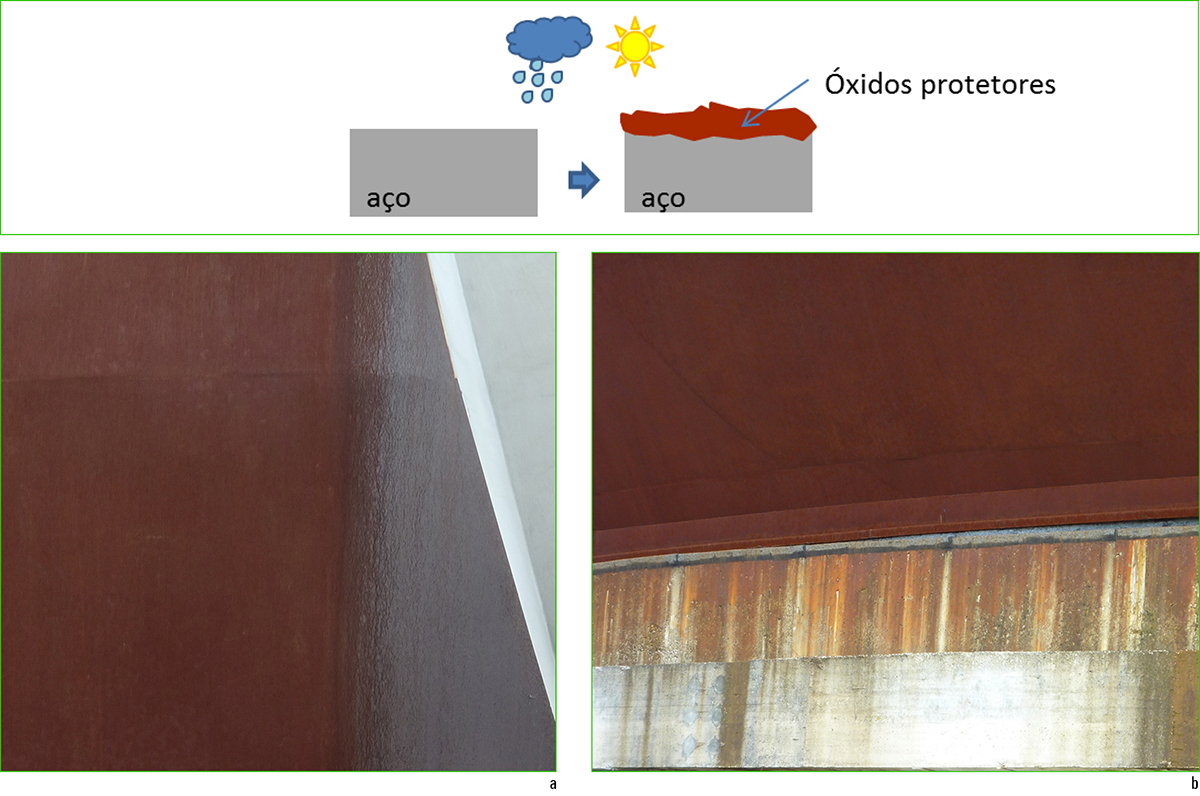

Os aços patináveis ou envelhecidos (“weathering steels”) também designados pelo nome comercial COR-TEN ou Corten, surgiram no início do século XX. Inicialmente desenvolvidos para obter melhores propriedades mecânicas do que o aço não ligado, apresentam também uma maior resistência à corrosão atmosférica (até cinco vezes superior) (Wright, 1989), podendo ser usados sem proteção em aplicações exteriores. São utilizados no revestimento de fachadas e de coberturas de edifícios, em mobiliário urbano e em esculturas, onde é muito valorizado o seu aspeto estético (Figura 6). Este tipo de aços, devido ao ilusório envelhecimento que transmite, é frequentemente aplicado em intervenções de requalificação de património edificado, por se integrar bem com os materiais antigos.

Figura 6 Exemplos de aplicações dos aços patináveis em arquitetura: a. Revestimento de cobertura, Igreja Paroquial de S. Francisco Xavier, Lisboa/Restelo. Fotografia da autora; b. Escultura “Rizome” de Antony Gormley, Parque das Nações, Lisboa, Tiago Venâncio, 1998-06-20. AML, PT/AMLSB/PAE/GFOT/01/040/009487; c. e d. Sistemas de acesso em património reabilitado. Fotografias da autora.

Os aços patináveis são aços fracamente ligados, de baixo teor de carbono (<0,2%), que contêm pequenas adições (<1%) de outros elementos como o níquel, crómio, cobre, fósforo, silício, manganês (<5% no total) (Morcillo et al., 2014; Bernardi et al., 2020). Ao se corroerem, formam camadas de óxidos compactas e aderentes à superfície, que crescem ao longo do tempo, conferindo proteção (passivação). Comercialmente, existem dois tipos principais de aços patináveis4: o que contém mais fósforo, tem melhor resistência à corrosão, é mais adequado para aplicações com interesse estético; e, um outro, que tem melhor resistência mecânica e soldabilidade, sendo mais adequado para aplicações estruturais.

Note-se que a formação natural das camadas de óxidos protetoras nestes aços é um processo relativamente lento (meses) e requer condições ambientais muito específicas: existência de ciclos de molhagem/secagem, com curtos períodos de humedecimento. As camadas protetoras formam-se preferencialmente em superfícies expostas à chuva e ao sol. Nas superfícies mais abrigadas e húmidas estas camadas são mais pulverulentas e menos aderentes, pelo que o bom desempenho deste tipo de aços fica comprometido se o componente estiver continuamente humedecido. O mesmo acontece em interstícios e cavidades onde a água possa entrar e ficar retida, aspetos a evitar no desenho e montagem destes componentes. As camadas protetoras também têm muito mais dificuldade em se desenvolver em ambientes marítimos e/ou com elevados níveis de poluição. Assim, a utilização deste tipo de ligas sem proteção adicional (ou sobredimensionamento) não é adequada em atmosferas com uma classe de corrosividade superior a C3 (Bernardi et. al., 2020).

O bom desempenho dos aços patináveis em aplicações exteriores depende da formação da pátina protetora, caso contrário, sofrem corrosão ativa tal como o aço não ligado. Esta corrosão, apesar de ser mais lenta que a do aço não ligado, dá origem a escorrimentos e formação de manchas nos materiais adjacentes aos componentes deste material (Figura 7), e pode igualmente conduzir a perdas de funcionalidade.

Aços inoxidáveis

O seu desenvolvimento foi patenteado no início do século XX, sendo o seu uso na construção mais frequente só a partir de meados do século passado (Cobb, 2010). Atualmente, os aços inoxidáveis têm várias aplicações na construção civil: coberturas, caleiras e goteiras, revestimentos e elementos de fachadas de edifícios e caixilharia diversa, escadas e passagens superiores, elementos decorativos e artísticos, sistemas de distribuição de água, mobiliário urbano, elementos de fixação de vários materiais de construção, e em estruturas (Baddoo, 2018) (Figura 8). São também aplicados em intervenções de reabilitação de património edificado, no fabrico de novos componentes arquiteturais ou de elementos de reparação/fixação dos materiais de construção e estruturas existentes (Helzel e Taylor, 2007).

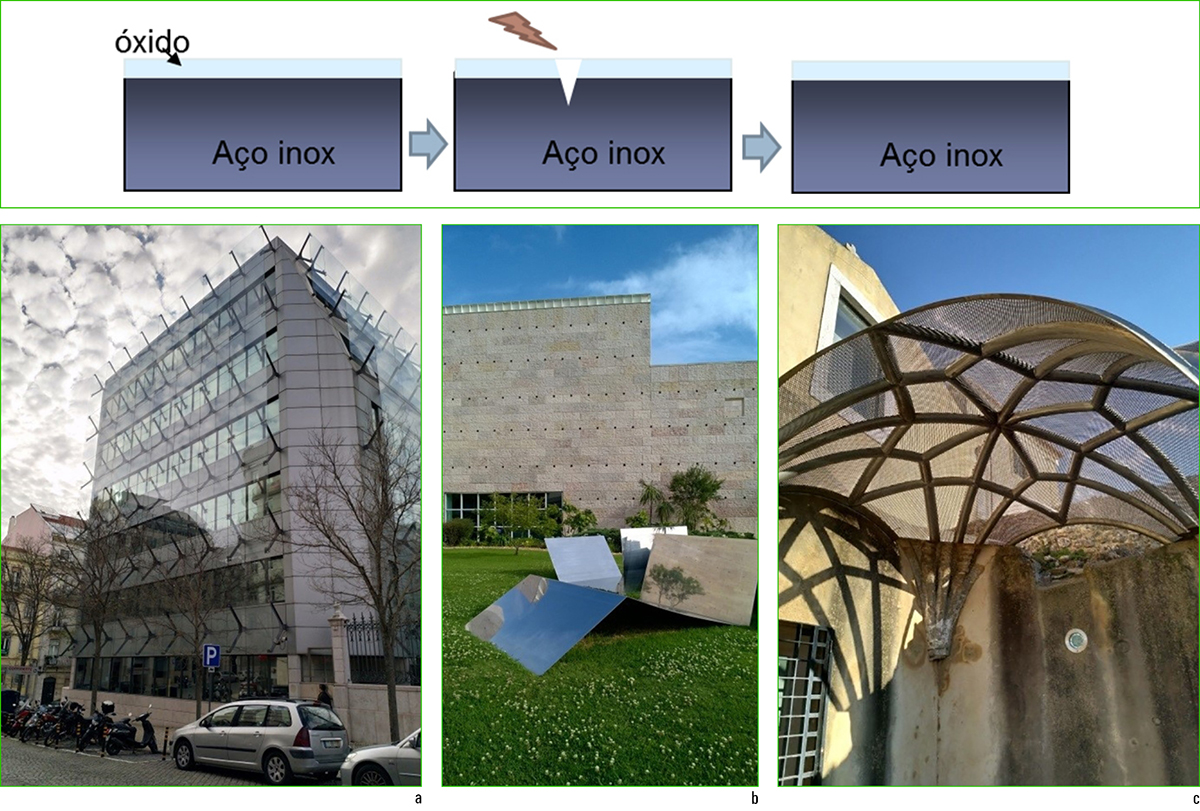

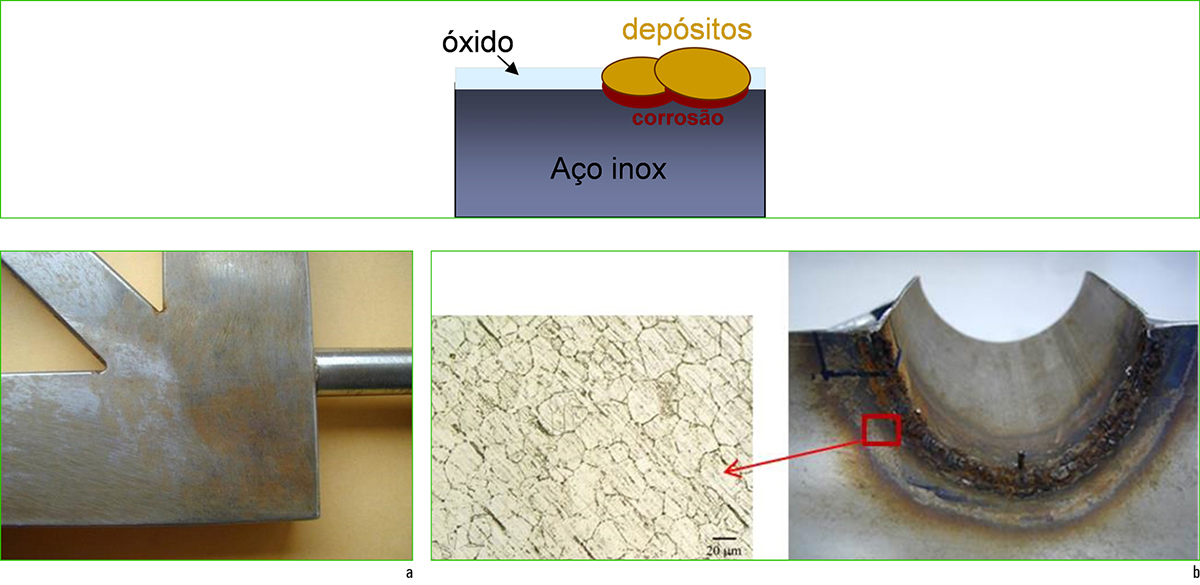

Figura 8 Esquema do típico comportamento regenerante da camada de óxidos dos aços inoxidáveis (em cima). Exemplos de aplicações dos aços inoxidáveis em arquitetura: a. Elementos de fachada; b. Arte urbana; c. Em reabilitação de património. Fotografias da autora.

Os aços inoxidáveis constituem um grupo de aços fortemente ligados que contêm pelo menos 50% de ferro, no mínimo 10,5% de crómio e ainda podem conter teores significativos de níquel, molibdénio, carbono, manganês, titânio, nióbio, nitrogénio e cobre. Estes tipos de aço são caracterizados por apresentarem elevada resistência mecânica e à corrosão. Esta última deve-se ao facto de, quando expostos ao ar, se formar espontaneamente na superfície uma camada de óxidos muito fina (~5x10-6mm) e transparente, constituída por óxidos de crómio hidratados, muito estável e aderente, proporcionando uma barreira protetora muito eficaz, passivando o metal (Figura 6). Quando esta camada é danificada por ações mecânicas (abrasão, corte, etc.), a sua reconstituição é muito rápida e automática desde que tenha acesso a oxigénio (Baddoo, 2018).

Os metais deste tipo não sofrem praticamente corrosão uniforme quando expostos à atmosfera. Contudo, são suscetíveis à corrosão por picadas nos ambientes onde existem compostos contendo cloretos (ambientes marítimos e alguns ambientes industriais). As picadas podem ocorrer sobre toda a superfície (nas ligas menos resistentes à corrosão), ou desenvolverem-se em zonas específicas, associadas a processos de corrosão intersticial, corrosão sob tensão e corrosão intergranular (zonas das soldaduras, nos aços “sensibilizados”) (Baddoo, 2018) (Figura 9). Os fenómenos de corrosão localizada podem causar danos com vários níveis de gravidade: desde o inestético (geralmente causa de rejeição em arquitetura para este tipo de ligas) ao catastrófico (colapso, em elementos sob tensão).

Figura 9 Esquema de corrosão intersticial (sob depósitos) onde não ocorre a regeneração do óxido (em cima). Exemplos de corrosão localizada em componentes de aço inoxidável devido à composição inadequada da liga, associada à irregularidade da superfície que facilitou a retenção de agentes corrosivos: a. Elemento de um guarda-corpos com acabamento muito irregular, exposto em ambiente marítimo - Aço AISI 304; b. Soldadura muito irregular com zona termicamente afetada (sensibilizada) - Aço AISI 304 com teor de carbono > 0.03%.

A resistência à corrosão por picadas depende dos teores em crómio, níquel, molibdénio e nitrogénio (Baddoo, 2018; Wright, 1989), que determinam o comportamento destes materiais metálicos no exterior. Adicionalmente, para o (bom) desempenho dos componentes destes materiais, principalmente quando a estética é primordial, contribuem ainda o tipo de acabamento de superfície, que deverá ser tanto mais liso, quanto mais corrosivo for o ambiente (por forma a não facilitar a retenção de sujidade e agentes corrosivos) e a realização de operações de limpeza regulares para remoção desses detritos e produtos corrosivos, o que facilita o restabelecimento da película natural de óxidos passivantes. Note-se que a limpeza regular das superfícies de aço inoxidável, ainda que apenas pela água da chuva, pode contribuir significativamente para a manutenção do bom aspeto do componente. A execução de ações de limpeza regular permite a eventual aplicação de uma liga menos resistente à corrosão, estendendo o seu tempo de vida.

O bom desempenho dos componentes de aço inoxidável aplicados em arquitetura depende da seleção do tipo de liga adequado à corrosividade ambiental, considerando a função pretendida (estética ou estrutural). Outros fatores determinantes são: no desenho e montagem prevenir a retenção de partículas de sujidade, agentes corrosivos e humidade; a redução de tensões de fabrico; efetuar tratamento de superfícies sensibilizadas e isolar os contactos entre metais diferentes, usando materiais isolantes e revestimentos. Os aços inoxidáveis são pouco suscetíveis à corrosão bimetálica, exceto em contacto com ligas de cobre, mas podem provocá-la no aço, no alumínio e no zinco.

A avaliação do desempenho potencial destes metais quando sujeitos à exposição atmosférica será feita especificamente para as ligas mais usadas em arquitetura.

Ligas de aço inoxidável mais usadas na construção e sua aplicação no exterior

Os aços inoxidáveis podem ser classificados em cinco grandes grupos de acordo com a sua microestrutura, com as suas características específicas de resistência mecânica e à corrosão. Os mais aplicados na construção civil pertencem aos seguintes grupos: ferríticos com 10,5% a 18% de crómio, são, em geral, os menos resistentes à corrosão, e são ligeiramente endurecíveis por trabalho a frio; austeníticos com 17% a 18% de crómio e 8% a 11% de níquel, têm excelente resistência à corrosão, nomeadamente à corrosão por picadas, melhorada com a adição de molibdénio (até 7%), e resistência à corrosão sob tensão, devido à presença de níquel; duplex com 20% a 26% de crómio, 1% a 8% de níquel e 0,5% a 5% de molibdénio e podem conter nitrogénio que combinam uma boa resistência à corrosão com uma boa resistência mecânica.

Relativamente ao comportamento no exterior dos tipos de ligas5 mais comuns na construção, tendo por base as recomendações constantes no Eurocódigo 3 (EN 1993-1-4:2006/A1:2015), considera-se que as ligas ferríticas, como por exemplo, a 1.4016, do tipo AISI 430, geralmente serão adequadas para aplicações no interior, em ambientes pouco húmidos. As ligas austeníticas 1.4301 e 1.4307, do tipo AISI 304 são mais adequadas para ambientes rurais, urbanos e industriais pouco poluídos (classe de corrosividade até C3). Nas atmosferas marinhas, próximo da linha de costa (<1 km), ou em ambientes industriais mais poluídos, estas ligas tendem a sofrer corrosão por picadas que, mesmo pouco profundas, causam manchas inestéticas de ferrugem na superfície do metal. Nestes ambientes, as ligas austeníticas 1.4401 e 1.4404, do tipo AISI 316, são a melhor opção. Este tipo de ligas contém 2 a 3% de molibdénio, que lhes confere uma superior resistência à corrosão por picadas, sendo adequado para ambientes marítimos ou industriais com poluição moderada (atmosferas com classe de corrosividade C4) e atmosferas industriais mais poluídas (classe C5), sob certas condições (acabamento de superfície liso e limpeza regular). Para as atmosferas mais corrosivas (classes C5 e CX), nomeadamente, em ambientes marítimos, serão mais adequadas as ligas austeníticas ou duplex com teor de molibdénio superior a 3% e/ou contendo nitrogénio, como as ligas 1.4439 (AISI 904L) ou a 1.4462.

Note-se que, nas indicações anteriores, não foi considerada a existência de tensões aplicadas. Nos casos em que o componente/elemento em aço inoxidável vai ser sujeito a cargas, como quando é usado para fixações, é sempre recomendada a opção por ligas mais resistentes à corrosão, para minimizar o risco da corrosão sob tensão. Para parafusos aplicados em elementos estruturais, são recomendados aços austeníticos ou duplex (EN 1993-1-4:2006/A1:2015).

Alumínio e suas ligas

Apesar da primeira aplicação do alumínio em edifícios ter mais de 100 anos, a sua utilização e das respetivas ligas na construção civil desenvolveu-se principalmente a partir da segunda metade do século XX, devido à otimização de processos de produção e de tratamento de superfície (anodização), que aumentam significativamente a resistência à corrosão e conferem bom aspeto estético a este tipo de materiais metálicos (Stacey, 2014, p. 114-128).

O alumínio e as suas ligas são amplamente usados na construção civil (Rathi e Patil, [201-]), principalmente em caixilharia (Figura 10), no revestimento de coberturas, fachadas e diversos componentes de edifícios, na iluminação e em mobiliário urbano. Também podem ser usados para fabrico de estruturas (EN 1999-1-1:2007+A1:2009) de maior dimensão, como passagens pedonais. No contexto da reabilitação de edifícios antigos, o alumínio e as suas ligas têm tido uma aplicação importante na substituição de caixilharias.

Figura 10 Aplicação típica do alumínio em componentes de fachada - caixilharia: a. Edifício de escritórios em ambiente urbano, Lisboa. Alumínio anodizado cor bronze, década de 1980; b. Edifício de habitação em ambiente marítimo, Cascais. Alumínio anodizado cor natural, 2018. Fotografias da autora.

As ligas de alumínio têm diferentes propriedades de resistência mecânica e à corrosão. Na construção são usadas as que conjugam boa resistência mecânica com boa resistência à corrosão atmosférica, muito similar à do alumínio. As mais comuns6 são: as ligas de alumínio-magnésio-silício EN AW-6060 e EN AW-6063, para produtos extrudidos, e as ligas de alumínio e magnésio EN AW-5005, ou de alumínio e manganês EN AW-3004, -3005, -3103, para produtos laminados. A boa resistência à corrosão atmosférica do alumínio e das ligas usadas na construção deve-se ao facto de este tipo de metais reagir rapidamente com o oxigénio, formando à superfície uma camada de óxido muito fina (de dezenas de nanómetros), compacta e aderente, que inibe a prossecução da corrosão (Davis, 1993), passivando o metal.

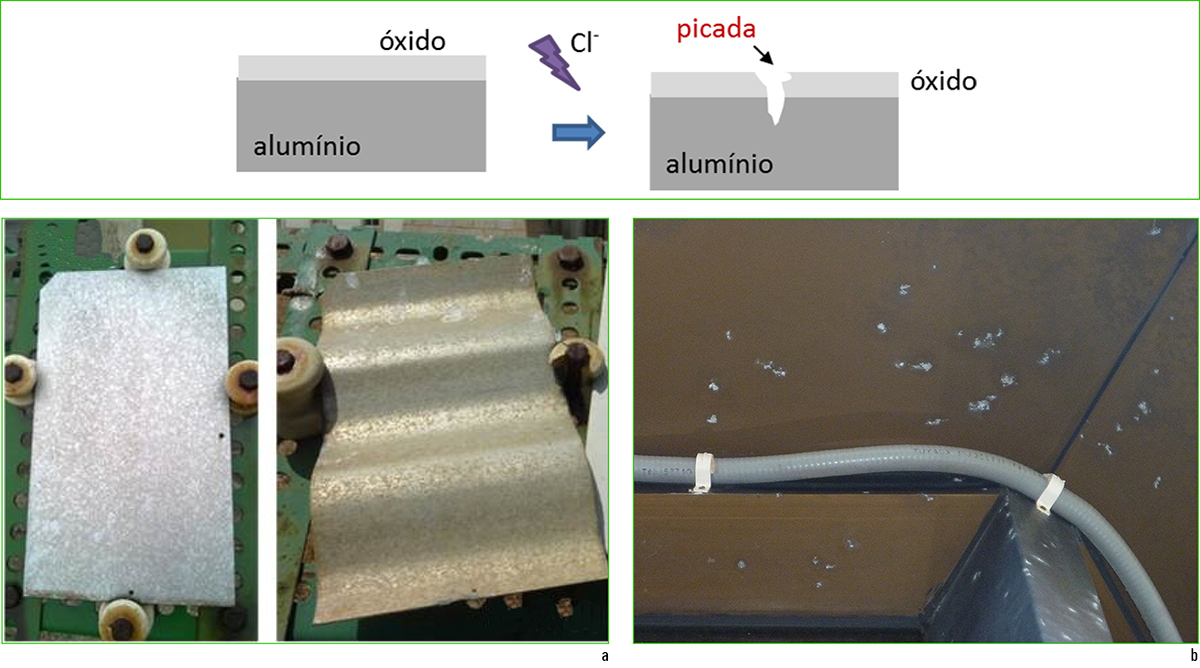

Nas atmosferas menos corrosivas (ambientes rurais e urbanos pouco poluídos, com classe de corrosividade até C3), este tipo de metais sofre apenas ligeira corrosão uniforme, com velocidades muito baixas (Tabela 1), à medida que se vai passivando. Com o tempo vai perdendo o seu brilho metálico, pelo que a sua proteção por anodização pode ser necessária para manter esse aspeto. Nas atmosferas mais corrosivas, em ambientes urbanos/industriais com maior poluição e em ambientes marítimos (classe de corrosividade C4 ou superior), a superfície do alumínio adquire um tom cinzento mais escuro ou desenvolve corrosão por picadas, que se pode generalizar a toda a superfície exposta, que fica rugosa (Figura 11). Nestas atmosferas, é sempre recomendada proteção por anodização. Contudo, como as picadas tendem a autopassivar-se, não atingindo geralmente uma profundidade superior a 300 µm (Davis, 1993), essa proteção poderá ser descartada para os componentes apenas com função estrutural, dependendo da sua secção e carga suportada. Contudo, a proteção por anodização deve ser equacionada sempre que o componente em alumínio fique instalado em local não acessível para a inspeção visual e ações de limpeza regular (mesmo que só por ação da chuva).

Figura 11 Esquema da corrosão do alumínio em ambiente urbano e marítimo - Corrosão por picadas (em cima). Exemplo do aspeto das superfícies de chapa em: a. Alumínio - Manchas (ambiente urbano) e picadas (ambiente marítimo) generalizadas; b. Alumínio anodizado - picadas em zona exterior abrigada (ambiente urbano, com influência marítima).

Para conservar o aspeto estético da superfície do alumínio é frequente aplicar-se o tratamento de anodização (Davis, 1993), no qual a camada de óxido protetora é aumentada para espessuras bastante superiores (5 µm a 30 µm). A camada de óxido protetora formada tem uma estrutura porosa, permitindo a sua coloração. A proteção conferida pela anodização é notória nos ambientes marítimos e industriais, mas a sua eficácia requer uma espessura mínima da camada de óxido, adequada à corrosividade do meio ambiente, e a colmatagem dos seus poros. Em Portugal é requerido (NP 1482:1985), para aplicações no exterior, uma espessura mínima de: 15 µm, em atmosferas sem poluição industrial ou com moderada poluição urbana (corrosividade até C3), excluindo o ambiente marítimo; 20 µm, em ambiente marítimo, industrial pouco húmido ou urbano com elevada poluição (corrosividade C4); 25 µm, em ambiente marítimo-industrial e marítimo ou industrial muito húmido (corrosividade C5 a CX).

Para poder ser aplicada a anodização, é essencial selecionar ligas adequadas, como é o caso das já referidas. Informação sobre este aspeto pode ser encontrada no Eurocódigo 9 ou nas Diretivas da Qualanod (Specifications for the QUALANOD..., 2021), marca de qualidade internacional aplicável aos revestimentos de oxidação anódica do alumínio para fins arquiteturais. O alumínio anodizado, quando bem especificado e mantido, é um material muito durável (estima-se que possa ser superior a 75 anos), existindo casos de caixilharias com 80 anos, em ambiente urbano, que se encontram funcionáveis e em bom estado de conservação (Stacey, 2014, p. 229).

Em relação ao contacto com os outros materiais de construção, é importante referir que o alumínio (assim como as suas ligas) é o menos nobre dos metais sendo suscetível à corrosão bimetálica em contacto com os aços (incluindo o aço galvanizado e os aços inoxidáveis), o zinco, o cobre e as ligas de cobre. As uniões com estes metais devem ser devidamente isoladas, principalmente nos ambientes mais húmidos. O alumínio anodizado é relativamente compatível com o aço inoxidável, quando ambos os metais estão sujeitos a condições que não afetam os seus óxidos (ambientes pouco húmidos e na ausência de cloretos).

A utilização do alumínio (mesmo que anodizado), em contacto direto com materiais de construção não metálicos, pode causar danos significativos se estes materiais, quando humedecidos, originarem soluções e lixiviados com natureza alcalina (pH>8), como betão e argamassas, ou ácida (pH<5), como algumas madeiras, que causam corrosão se tiverem sido tratadas com produtos de cobre. O mesmo critério aplica-se aos produtos de limpeza, que deverão ser neutros (ISO 7599:2018). Os produtos alcalinos provocam manchas brancas e formação de produtos de corrosão brancos na superfície do alumínio, que se podem depositar noutras superfícies. Os produtos ácidos causam rápida dissolução do alumínio e, eventualmente, a sua perfuração.

Zinco e ligas

Apesar de ser conhecido desde a Antiguidade (Gayle, Look e Waite, 1992), no âmbito da construção civil, a utilização do zinco generalizou-se apenas durante o século XIX, sendo aplicado no revestimento de coberturas (Figura 12) e fachadas de edifícios e nos seus elementos decorativos, aplicação que se mantém atual. Este metal é muito usado como revestimento de proteção de produtos de aço, com aplicação diversa. Alguns dos produtos de zinco atuais apresentam propriedades melhoradas em relação ao zinco “tradicional” resultante da sua ligação com outros metais. É o caso das ligas de zinco e alumínio para revestimento do aço, com melhor resistência à corrosão e da adição de pequenas quantidades de cobre e titânio aos produtos laminados (chapa) (EN 988:1996), para aumentar a resistência à deformação. Estes últimos são muito aplicados na reabilitação de edifícios antigos, sendo possível através de tratamentos de superfície aplicados em fábrica, obter um aspeto envelhecido compatível com a idade dos imóveis (Figura 11).

Figura 12 Exemplos da aplicação de chapa de zinco no revestimento de fachadas e coberturas: a. Edifício antigo (reabilitado) no Bairro Alto, Lisboa, 2020. Fotografia da autora; b. Pavilhão da Utopia (atual Pavilhão Atlântico), Parque das Nações, Lisboa, Fotografia de Bruno Portela, 1998-09-09. AML, PT/AMLSB/PAE/GFOT/01/170/170053.

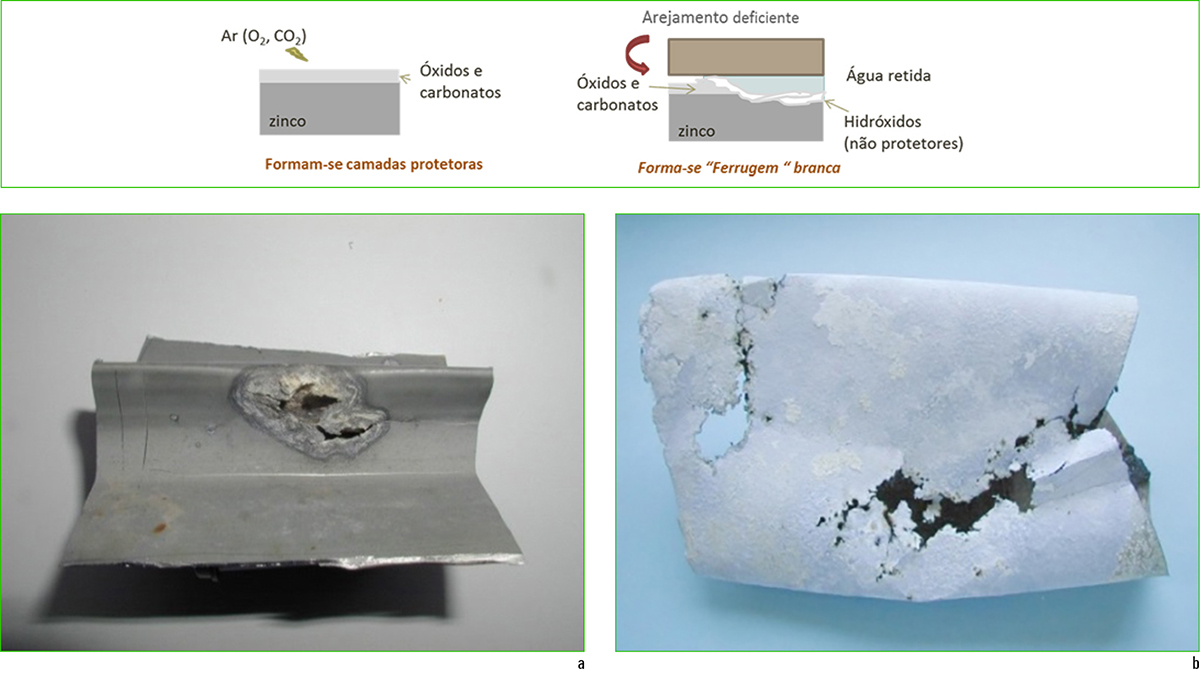

O zinco tem uma boa resistência à corrosão atmosférica, corroendo-se a uma velocidade muito inferior à do aço (Tabela 1), devido à formação de produtos de corrosão na sua superfície, essencialmente óxidos e carbonatos básicos, aderentes, que dificultam a prossecução da corrosão (Figura 13). Ao longo do tempo, a superfície do zinco vai adquirindo um tom cinzento mate, aceitável do ponto de vista estético. Nas atmosferas marítimas e nas indústrias, formam-se adicionalmente cloretos e sulfatos de zinco, menos protetores, e a superfície fica esbranquiçada, principalmente em ambiente marítimo, onde ocorre corrosão por picadas. A velocidade de corrosão é determinada pelo equilíbrio entre a formação/dissolução dos produtos protetores.

Figura 13 Formação das camadas de produtos de corrosão do zinco (em cima). Exemplos de corrosão em chapas de revestimento de coberturas por efeitos de arejamento deficiente: a. Corrosão acelerada na zona do elemento de fixação em aço inoxidável; b. Corrosão generalizada da face inferior da chapa que assentava numa placa “pitonada”. Fotografias da autora.

A boa resistência à corrosão atmosférica do zinco requer que este esteja em condições bem arejadas para poder ocorrer a formação da camada passivante. Quando a superfície do zinco fica humedecida durante longos períodos de tempo em condições de arejamento deficiente, formam-se apenas produtos pouco aderentes (óxidos e hidróxidos de zinco - ferrugem branca), que não chegam a passivar o metal (Porter, 1994), e a corrosão prossegue de forma acelerada até à perfuração do zinco (em chapa) ou à sua eliminação total (em revestimentos de aço). Este fenómeno afeta tanto os produtos de zinco como as suas ligas, e pode ocorrer durante o transporte e armazenamento, assim como em componentes instalados, por exemplo, chapas de revestimento de coberturas, em zonas confinadas onde ocorram condensações frequentes, conduzindo à sua rápida perfuração (Figura 13).

O zinco é suscetível à corrosão bimetálica em contacto com o aço não protegido, com o cobre e as ligas de cobre. O contacto com os outros materiais de construção também pode provocar a corrosão acelerada nos componentes de zinco, se aqueles materiais quando humedecidos originarem meios de elevada alcalinidade (pH>12,5) ou meios ácidos (pH<6) (Wright, 1989).

A resistência à corrosão natural do zinco pode ser melhorada por tratamentos de conversão química (passivação) da superfície, como por exemplo, a cromatação (em desuso por questões ambientais) e a fosfatação (mais comum), na qual é formada uma película de fosfatos de zinco na superfície (Porter, 1994). No caso dos revestimentos de zinco sobre o aço, a aplicação de sistemas de proteção anticorrosiva por pintura é o processo mais comum para prolongar a sua vida útil. Podem encontrar-se indicações sobre estes sistemas, em função da durabilidade pretendida e da corrosividade atmosférica, na norma EN 12944-5.

Cobre e suas ligas

O cobre e suas ligas mais tradicionais (bronzes e latões) têm sido usados pelo Homem desde a Antiguidade para diversos fins, devido às suas características de elevada durabilidade, facilidade de trabalho e resistência (CDA, [200-a]). Este tipo de materiais metálicos é o “mais histórico” deste artigo. A sua utilização no âmbito da construção civil ocorre, significativamente, a partir do século XVIII, com a utilização de cobre para o revestimento de coberturas de edifícios. Contudo, ao contrário do que acontece em vários países europeus, este tipo de aplicação não teve grande tradição em Portugal, embora se encontrem alguns casos que se preservaram até aos dias de hoje (Figura 14).

Figura 14 Exemplos da aplicação de produtos de cobre e suas ligas em componentes de edifícios: a., b., c. e d. Elementos decorativos de coberturas e revestimento de coberturas e fachadas; e. Elementos decorativos de fachada e portas; f. Caixilharia. Fotografias da autora.

Este tipo de metais apresenta atualmente uma alargada gama de utilização no âmbito da construção civil, sendo usado principalmente no revestimento de coberturas e fachadas de edifícios, em caixilharia (menos comum), em elementos decorativos e esculturas e em instalações de transporte de água e de gás. Esta última é a que tem mais expressão em Portugal, onde a sua aplicação noutros componentes de imóveis continua muito restrita, normalmente associada a edificações para serviços públicos ou a locais com valor histórico (Figura 14). A seleção destes metais é motivada pela sua elevada durabilidade, aspeto estético e valorização patrimonial que conferem aos edifícios.

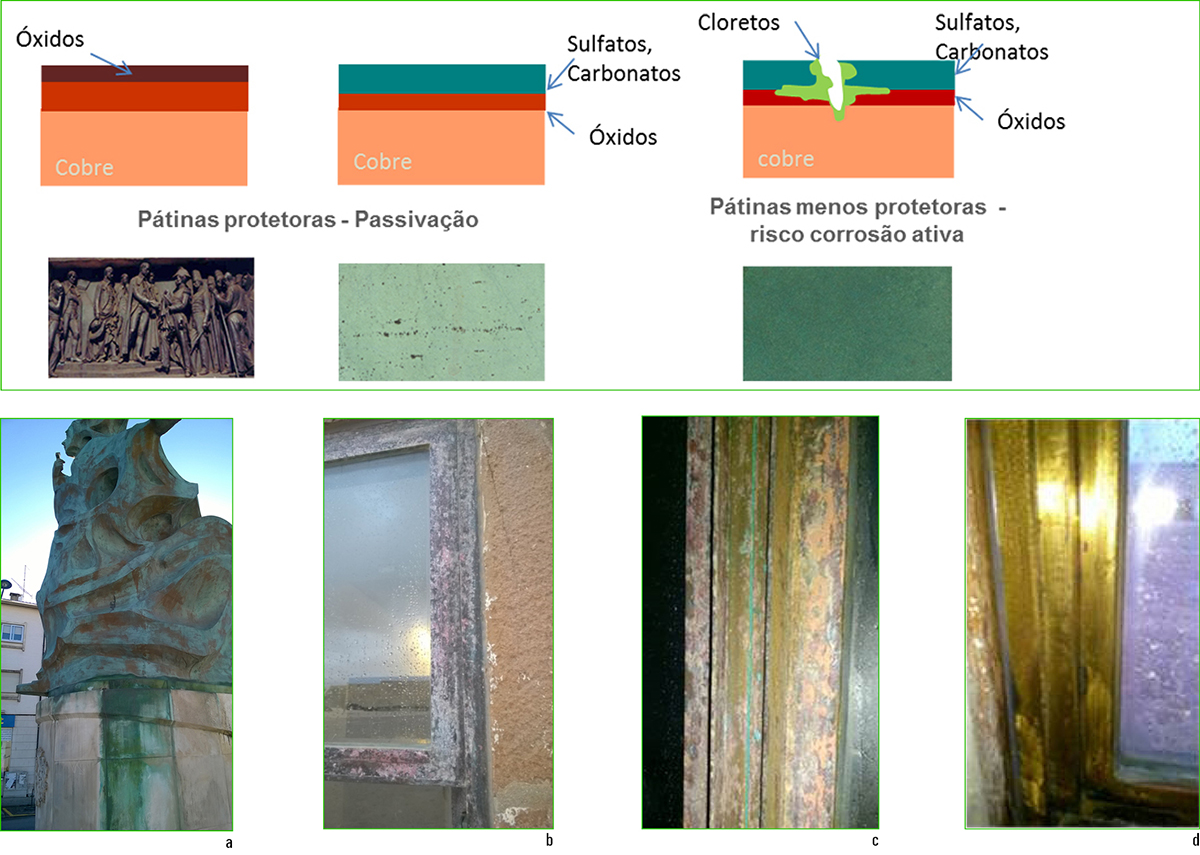

A elevada resistência do cobre à corrosão atmosférica é devida à formação, quando exposto à atmosfera, de camadas de produtos de corrosão densas e aderentes à superfície, vulgarmente designada por pátinas, que inibem a progressão da corrosão, passivando o metal. A composição destas pátinas varia com o tempo de exposição e a composição da atmosfera, determinando a sua cor e ação protetora (Figura 15). No início são constituídas essencialmente por óxidos, de cor alaranjada e preta que são muito protetores, posteriormente formam-se carbonatos, também protetores, por reação com o dióxido de carbono do ar. Nos ambientes onde existe contaminação da atmosfera por gases poluentes do tipo SOx, formam-se, com o tempo, sulfatos que têm alguma capacidade protetora e são responsáveis pelas pátinas verdes frequentemente observadas nos telhados de cobre de edifícios urbanos e em esculturas instaladas ao ar livre (Graedel, 1987). Nas atmosferas marítimas formam-se cloretos de cobre, também de cor verde, mas que conferem menor proteção (Graedel, 1987).

O processo de formação das pátinas é muito lento, acompanhando a velocidade de corrosão típica de cada ambiente (Tabela 1). A superfície escurece gradualmente para o tom castanho ficando preto devido à acumulação de poeiras e sujidades junto com os óxidos. Este é o aspeto típico das pátinas em ambiente rural e nas primeiras décadas de exposição em ambientes urbanos pouco poluídos (corrosividade C2 a C3). Nos ambientes poluídos ou marítimos (corrosividade C3 a C5), as pátinas verdes vão-se formando gradualmente, primeiro nas superfícies mais expostas, já em ambientes urbano e industrial, e de forma generalizada, nos ambientes marítimos, a sua progressão será tanto mais rápida quanto a corrosividade destes. Nas atmosferas urbanas e industriais têm geralmente uma subcamada de cor alaranjada (Strandberg, 1997). Nos ambientes marítimos também são verdes mas mais heterogéneas, contendo zonas de cor verde vivo associadas a processos de corrosão ativa (picadas), podendo conter ou não a subcamada alaranjada (Fontinha e Salta, 2008). A existência de processos de corrosão ativos nos componentes de tipo de materiais metálicos é assinalada pela presença de escorrimentos e manchas verdes nas superfícies adjacentes (Figura 15).

Figura 15 Morfologia e aspeto típico das pátinas do cobre e ligas (em cima). Exemplos de formas de corrosão ativa em ligas de cobre: a. Dissolução de pátinas; b. Deszincificação em caixilharia de latão; c. Detalhe do lado exterior; d. Detalhe do lado interior. Fotografias da autora.

Existem vários tipos de cobre (mínimo 99,85%), resultantes de diferentes métodos de afinação7, e uma grande variedade de ligas de cobre, com propriedades muito variadas de resistência à tração e à corrosão, de maquinalidade, etc., resultantes da adição ao cobre, para além dos tradicionais estanho, zinco e chumbo, de metais como alumínio, níquel, fósforo, manganés, zircónio, crómio e prata (que chegam a perfazer 40% da liga).

Atualmente, nos componentes arquitetónicos e respetivos acessórios, para além do cobre, são usadas as ligas de cobre com zinco (latões), estanho (bronzes) ou níquel (cuproníqueis), como principal elemento de liga, e algumas ligas especiais como por exemplo, as ligas de cobre, silício e o manganês. Note-se que comercialmente os nomes históricos “bronze” e “latão” podem designar ligas não coerentes com o tipo aqui referido.

O comportamento das ligas de cobre expostas à atmosfera é, em geral, similar ao do cobre. Contudo, existem algumas diferenças importantes associadas ao teor de certo tipo de elementos de liga que determinam a sua adequação aos vários ambientes atmosféricos. Os latões têm aplicação muito variada, principalmente em componentes de interior. Apresentam uma boa resistência à corrosão, mas nos ambientes marítimos, quando o teor em zinco é superior a 15%, pode ocorrer a sua deszincificação (corrosão seletiva do zinco, que deixa o metal poroso e frágil) (Figura 15), problema que pode ser prevenido adicionando estanho (~1%) à liga. Os latões têm maior resistência à corrosão por picadas e aos compostos de enxofre do que o cobre, mas são suscetíveis à corrosão sob tensão. Os bronzes são o segundo tipo de ligas de cobre mais utilizadas em arquitetura. Apresentam uma resistência mecânica, e à corrosão, superior à dos latões e do cobre, sendo muito usadas para fabrico de elementos decorativos. As ligas de cobre-níquel possuem uma resistência à corrosão superior à das outras ligas, nomeadamente, em meios salinos e ácidos sendo particularmente adequadas para aplicações em ambientes marítimos e industriais, muito corrosivos. As ligas especiais são, geralmente, usadas no fabrico de acessórios e elementos de fixação, (CDA, [200-a]; Wright, 1989).

Sendo um metal relativamente nobre, o cobre vulgarmente não se encontra sujeito a corrosão bimetálica, mas pode provocá-la em metais como o aço, o zinco e o alumínio, e o mesmo se passa com os depósitos dos seus produtos de corrosão, motivo pelo qual, por vezes, se aplicam tratamentos de proteção anticorrosiva aos elementos de cobre ou de ligas de cobre. Outro motivo é o da preservação do aspeto estético da superfície em ambientes mais corrosivos, por exemplo, em esculturas (Matteini et al., 2016) e em outros componentes de valor patrimonial. Para este fim são geralmente aplicados revestimentos transparentes, do tipo ceras e vernizes (CDA, [200-a]). Alternativamente ou cumulativamente é possível fazer a “patinação artificial” destas ligas, por meio de processos químicos, para se obter uma pátina com cor desejada, que protegerá o metal da corrosão (CDA, [200-b]).

Considerações finais

A utilização bem sucedida dos metais “modernos” em elementos arquiteturais metálicos depende da sua capacidade para manter uma integridade funcional e um aspeto estético aceitável durante um período de tempo significativo. O bom desempenho deste tipo de materiais a longo prazo, no exterior, depende das suas propriedades físicas e químicas intrínsecas, das características do meio ambiente de exposição, e ainda de aspetos específicos do desenho e instalação do componente, que vão condicionar o modo de exposição aos agentes agressivos ambientais e a forma de contacto com outros materiais de construção metálicos e não metálicos, que com eles interagem. A execução de operações de manutenção (limpeza) regulares, principalmente em ambientes poluídos e com influência marítima, contribui para o bom desempenho deste tipo de materiais que é caracterizado por formar camadas passivantes, permitindo prolongar tempos de vida útil. Adequadamente selecionados, instalados e mantidos, os metais arquiteturais “modernos” estão entre os materiais de construção mais duráveis nas edificações.