INTRODUÇÃO

Castanea sativa, vulgarmente conhecida como castanha europeia, está distribuída em cerca de 25 países da Europa, ocupando aproximadamente dois milhões de hectares. Esta espécie tem uma incidência mais expressiva em Espanha, França, Grécia, Itália, Portugal e Turquia. Em Itália, a área plantada com castanheiros é a maior da Europa (Gomes-Laranjo et al., 2009), com uma produção de castanha de 74,8 mil toneladas, seguida pela Turquia com 70 mil toneladas e Portugal com 35 mil toneladas.

Em Portugal, Trás-os-Montes é a região mais produtiva de castanha: 86% das 35 mil toneladas produzidas no país (Instituto Nacional de Estatística, 2011).

Embora já existam no mercado vários produtos alimentares à base de castanha, nomeadamente castanhas cruas, castanhas ultracongeladas, castanhas cristalizadas e diversos produtos de pastelaria que incorporam castanhas como ingrediente, esta matéria-prima ainda tem potencial para ser utilizada em novos produtos, recorrendo a tecnologias de processamento que habitualmente não são utilizadas neste fruto, como a extrusão-cozedura.

A extrusão-cozedura consiste num processamento tecnológico incidindo sobre matéria-prima sólida, reunindo num único equipamento várias operações unitárias, como mistura, cozedura, batedura, corte, moldagem, torrefação, secagem e esterilização, modificações físico-químicas como gelatinização, fusão, caramelização, e processos como a texturização, culminando na saída do produto através de um orifício (Lopes da Silva et al., 2015; Devi et al., 2013; Meng et al., 2009). As suas vantagens incluem alta produtividade, ausência de produção de efluentes, eficiência energética e alta diversidade de produtos, permitindo a valorização de matérias-primas de categorias de menor valor.

É atualmente reconhecido que o processo de extrusão pode ter um efeito marcante na melhoria das características nutricionais dos produtos extrudidos (Stojceska et al., 2009).

O presente trabalho pretende avaliar as possibilidades de utilização da farinha de castanha por extrusão-cozedura, analisando as alterações físico-químicas e funcionais do amido de castanha e caracterizando os produtos obtidos, face às modalidades tecnológicas testadas.

MATERIAIS E MÉTODOS

Materiais

Grãos de milho e castanhas desidratadas foram usados como matéria-prima. As farinhas de castanha e de milho empregues nos testes de extrusão foram obtidas após moagem em moinho (Armfield, cat. Ref. FT2) utilizando um crivo de malha de 0,71 mm. O mesmo moinho foi usado posteriormente para moer os produtos extrudidos com uma tela de malha de 0,42 mm.

Processo de extrusão

A extrusão foi iniciada pela pré-mistura dos ingredientes, incluindo o ajuste da humidade das misturas de farinha de castanha com ou sem milho. A água foi adicionada gradualmente à mistura, a qual foi agitada num misturador, de modo a obter uma boa homogeneização. Após este procedimento, as várias combinações foram estabilizadas em recipientes fechados à temperatura ambiente durante pelo menos 24 horas antes de serem processadas.

Os produtos extrudidos foram obtidos utilizando uma extrusora de laboratório tipo parafuso único (Brabender, 20 DN), com uma taxa de compressão de 3: 1, velocidade de alimentação de 40 rpm e diâmetro interno do orifício de saída de 3 mm, com controlo do teor de humidade das misturas e da temperatura de processamento. Estabeleceram-se as temperaturas na secção de alimentação de 150 ° C e nas secções de compressão e cozimento na gama compreendida entre 150 e 220 °C.

Após a extrusão, os extrudidos foram acondicionados em sacos plásticos sob vácuo, a fim de evitar alterações na humidade.

O teor de humidade das matérias-primas foi determinado por método gravimétrico após secagem em estufa a 100-105 °C até obtenção de massa constante.

Avaliação da composição do amido das farinhas

O teor de amido foi determinado nas farinhas de castanha e de milho, bem como nas farinhas obtidas por moagem dos extrudidos, pelo método polarimétrico de Lintner (AOAC, 1999). Os valores finais foram obtidos da seguinte forma: % amido = leitura polarimétrica (em grau) x 10.

A determinação da relação amilose/amilopectina no amido das farinhas de castanha e de milho foi realizada por cromatografia de filtração em gel, utilizando gel de Sepharose CL-2B (Pharmacia Fine Chemicals), e, como eluente NaN3 0,02% (v/v), com caudal de 0,5 ml.min-1, garantido por bomba peristáltica (LKB Bromma 2232 Microperpex S) ligada a um detetor (LKB Bromma 2138 Uvicord S). Para a estimativa das massas moleculares dos fragmentos dos vários amidos foram utilizados três padrões de dextrano. As amostras de amido foram preparadas da seguinte forma: após agitação em 90% (v/v) de DMSO, foram aquecidas num banho de água a 96 0C, arrefecidas num banho a 2 °C. De cada uma delas, foi retirada uma alíquota, misturada em etanol 95% para precipitar o amido, que foi posteriormente redissolvido em água destilada e centrifugado. Do sobrenadante coletado, 5 mL foram aplicados à coluna.

Viscosidade das pastas de farinha

A viscosidade das pastas de farinha de castanha e de milho, bem como dos produtos extrudidos, foi determinada num amilógrafo (Brabender, Duisburg). Este viscosímetro de torção regista variações de viscosidade fundamentalmente originadas pelas alterações que o amido sofre na presença de água devido a um aumento gradual da temperatura. Testes preliminares permitiram definir uma percentagem de amido na suspensão de 8,5% a ser utilizada nas determinações amilográficas. Os testes foram conduzidos até 92 °C, seguido de arrefecimento para 20 °C, a uma taxa controlada de 1,5 °C/min.

Parâmetros de expansão e textura

A taxa de expansão dos extrudidos foi avaliada pela razão entre o diâmetro dos extrudidos e o diâmetro da saída da extrusora.

Foi utilizado um texturómetro Stable Micro Systems, TAX-T2 com uma célula do tipo Warner-Bratzler na determinação instrumental dos parâmetros de textura dos produtos de extrusão. Os padrões selecionados para o teste de compressão, que é baseado na tensão na rutura das amostras, foram: taxa de deformação = 5 mm s-1, distância de penetração = 10 mm; ponto triger = 10 g; limite de deteção de força = 5 g; limiar de distância = 0,5 mm; escala de força = 100 g; escala de distância = 10 mm; pontos por segundo = 50; área de contato = 0,8 mm2; força de contato = 10 g. O texturómetro foi calibrado com um peso de 5 kg e a célula foi centrada em relação ao suporte da amostra. As amostras foram colocadas perpendicularmente ao eixo de corte da célula, cujo ângulo de corte é de aproximadamente 6 °. Os parâmetros registados foram o pico (força de rutura, N), a área (energia de rutura, N.mm), a largura da base (mm), o primeiro gradiente (N/m), o segundo gradiente (N/m) e a meia distância (mm), obtendo-se os valores médios e desvios-padrões de cinco repetições para cada amostra.

Análise sensorial dos produtos extrudidos

A análise sensorial dos produtos extrudidos foi realizada com um painel treinado de sete elementos.

Os atributos avaliados foram: intensidade de cor, aparência geral, tenacidade, plasticidade, crocância, solubilidade na boca, apreciação geral da textura, intensidade do sabor de castanha, sabores estranhos, doçura e apreciação global.

Delineamento experimental

O delineamento experimental do processo de extrusão-cozedura foi baseado numa matriz fatorial composta, com três fatores, cinco níveis para cada fator e seis repetições do ponto central. (Quadro 1).

Quadro 1 - Delineamento experimental para três fatores (X1, X2, X3), com cinco níveis por cada fator

| Fatores | Níveis | |||

|---|---|---|---|---|

| X1 | X2 | X3 | ||

| Fatores: | Bloco 1 | -1 | -1 | -1 |

| X1 = Humidade (%) | -1 | +1 | +1 | |

| X2 = Temperatura (°C) | +1 | -1 | +1 | |

| X3 = Incorporação de castanha, % | +1 | +1 | -1 | |

| (teste A) | 0 | 0 | 0 | |

| 6 | 0 | 0 | 0 | |

| Velocidade do parafuso, r.p.m. | Bloco 2 | -1 | -1 | 1 |

| (teste B) | -1 | +1 | -1 | |

| +1 | -1 | -1 | ||

| +1 | +1 | +1 | ||

| 0 | 0 | 0 | ||

| 0 | 0 | 0 | ||

| Bloco 3 | +1,68 | 0 | 0 | |

| Níveis: | -1,68 | 0 | 0 | |

| 0 = Ponto central | 0 | +1,68 | 0 | |

| +1,68 = Nível superior | 0 | -1,68 | 0 | |

| -1,68 = Nível inferior | 0 | 0 | +1,68 | |

| +1 = 0 + (Δ / 2) / √p | 0 | 0 | +1,68 | |

| +1 = 0 + (Δ / 2) / √p | 0 | 0 | 0 | |

| Em que Δ = amplitude e p = no fatores | 0 | 0 | 0 | |

Na primeira etapa, foi definido um ensaio experimental, que incluiu a incorporação de farinha de castanha e de milho em diferentes proporções (teste A - Quadro 2).

Numa segunda etapa, no mesmo delineamento, o teor de castanha foi fixado em 100%, sendo testados os fatores humidade, temperatura e velocidade do parafuso da extrusora (teste B - Quadro 3).

Foi aplicada a Metodologia de Análise de Superfície de Resposta (RSM) aos resultados obtidos nos diversos ensaios (método PC Statistic Package de Phillip Corridan).

Quadro 2 - Níveis estabelecidos no teste A, variando a incorporação de castanha

| Fatores | Níveis | |||||

| -1,68 | -1 | 0 | 1 | 1,68 | ||

| X1 (Humidade, %) | 12,0 | 13,6 | 16,0 | 18,4 | 20,0 | |

| X2 (Temperatura, ºC) | 150,0 | 164,2 | 185,0 | 205,8 | 220,0 | |

| X3 (Incorporação de castanha, %) | 20 | 36 | 60 | 84 | 100 | |

RESULTADOS E DISCUSSÃO

Caracterização das matérias-primas

O teor de amido em base seca na farinha de castanha utilizada na extrusão foi de 48,9%. A proporção de amilose/amilopectina para a mesma farinha foi de 0,75 (43% de amilose e 57% de amilopectina), enquanto na farinha de milho, esta razão foi de 0,32 (24% de amilose e 76% de amilopectina).

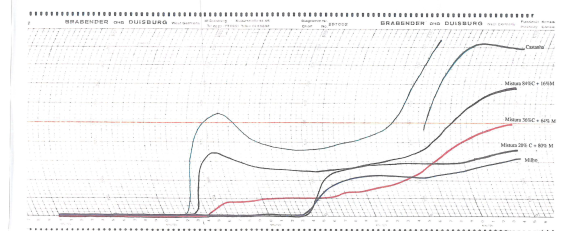

A Figura 1 mostra os perfis amilográficos obtidos a partir das várias combinações de farinhas (matérias-primas).

Figura 1 - Registo dos amilogramas, em escala decimal, das matérias-primas usadas na extrusão: C - farinha com 100% de castanha; M - farinha com 100% de milho; diferentes misturas de farinhas de castanha e de milho: 84C:16M - com 84% de farinha de castanha, 36C:64M - com 36% de farinha de castanha, 20C:80M - com 20% de farinha de castanha

Os resultados dos amilogramas mostraram que, para a mesma concentração de amido, o início da gelatinização da farinha de castanha ocorreu mais cedo do que para as farinhas de milho ou das misturas estudadas (Quadro 4). O início da gelatinização mais tardio foi registado para a farinha de milho. Vale a pena notar a diferença observada entre o valor da temperatura inicial de gelatinização da farinha de castanha, 59 °C, e a da farinha de milho, 70 °C. Essa observação está de acordo com o que já foi mencionado na caracterização química em relação às concentrações de amilose e amilopectina encontradas nas duas farinhas. De facto, iniciando o aumento de volume nas zonas mais desorganizadas, amorfas e intercristalinas dos grânulos, ou seja, nas regiões onde a amilose predomina, espera-se que o amido de castanha apresente o início mais precoce da gelatinização e que isso seja antecipado com o aumento de incorporação de farinha de castanha nas misturas.

O valor máximo de viscosidade (no pico) em geral aumenta à medida que a incorporação de farinha de castanha aumenta. Isso poderia ser explicado pela maior dilatação que os grânulos de amido de castanha sofrem no processo de gelatinização, em comparação com os grânulos de amido de milho, verificado por observação microscópica (dados não apresentados).

Quadro 4 - Parâmetros amilográficos: temperatura de início de gelatinização, viscosidade máxima (Unidades Brabender, U.B.) e temperatura alcançada para as misturas testadas

| Matérias-primas | Temperatura de início de gelatinização (°C) | Máxima viscosidade (U.B.) | Temperatura à máxima viscosidade (°C) |

|---|---|---|---|

| C - Castanha 100% | 59 | 545 | 61 |

| 84%C + 16%M | 60 | 340 | 63 |

| 36%C + 64%M | 63 | 100 | 68 |

| 20%C + 80%M | 69 | 280 | 67 |

| M - Milho 100% | 70 | 230 | 72 |

A quebra na viscosidade que ocorreu após o registo do pico máximo foi mais pronunciada na farinha de castanha. Essa quebra deve-se à perda da estrutura granular do amido e à orientação das moléculas solúveis na direção do fluxo (fase de reofluidificação). Há, portanto, um aumento do fenómeno de lixiviação de moléculas de amilose, com o aumento da incorporação de farinha de castanha.

As moléculas de amilose que foram lixiviadas dos grânulos de amido tendem a se reassociar, ligando-se fortemente umas às outras por ligações de hidrogénio. Em soluções relativamente concentradas - como é o caso da castanha - com alto teor de amilose, isso leva à formação de um gel "emborrachado" e, após a saída de água do gel (sinérese), à medida que as ligações de hidrogénio aumentam o gel contrai. À medida que o gel arrefece, as cadeias tornam-se menos energéticas e as ligações de hidrogénio mais fortes, resultando em um gel mais firme, o que se traduz em maior viscosidade final (Quadro 5).

Quadro 5 Viscosidade final (Unidades Brabender) para as diferentes misturas testadas

| Matérias-primas | Viscosidade final (U.B.) |

|---|---|

| C - Castanha 100% | 1380 |

| 84%C + 16%M | 685 |

| 36%C + 64%M | 495 |

| 20%C + 80%M | 360 |

| M - Milho 100% | 320 |

Como esperado, a viscosidade da pasta após o arrefecimento é muito mais pronunciada no caso da farinha castanha.

Caracterização dos produtos extrudidos

RSM dos parâmetros amilográficos

A partir dos amilogramas dos produtos extrudidos, obtiveram-se os valores de viscosidade correspondentes à viscosidade amilográfica inicial, viscosidade amilográfica máxima e viscosidade amilográfica final. Foram definidos modelos de resposta para estas variáveis em função dos três fatores definidos no delineamento experimental (X1- humidade inicial das misturas, X2- temperatura de extrusão e X3- incorporação de farinha de castanha no teste A ou velocidade do parafuso no teste B). Os modelos resultantes foram testados quanto ao seu grau de ajuste e a análise da superfície de resposta foi dada em termos da superfície mais ajustada (Quadro 6). Os resultados do RSM foram selecionados de acordo com o valor do coeficiente de determinação (R2). No teste experimental, onde a percentagem de castanha variou (teste A), consideraram-se os três parâmetros referidos anteriormente: viscosidade amilográfica inicial, máxima e final. No ensaio experimental exclusivamente com farinha de castanha (teste B) apenas foi considerada a viscosidade amilográfica inicial determinada a 20 °C, pois os modelos de RSM obtidos para a viscosidade máxima e final tiveram valores baixos de R2, respetivamente 0,59 e 0,52, que não justificaram uma avaliação.

Quadro 6 - Equações de regressão para os valores de resposta nos produtos extrudidos e seus valores de R2

| Resposta | Equação de regressão | R2 |

|---|---|---|

| Viscosidade inicial (U.B.) | Y = 292,94 + 102,71 X1 - 191,80 X3 + 58,91 X1 2 + 68,63 X3 2 (teste A) | 0,90 |

| Y = 559,48 + 74,67 X1 + 127,79 X2 (teste B) | 0,79 | |

| Viscosidade máxima (U.B.) | Y = 12,58 - 40,62 X3 + 23,36 X1 2 + 14,52 X2 2 + 13,63 X3 2 - 15,62 X1X2 (teste A) | 0,89 |

| Viscosidade final (U.B.) | Y = 116,68 - 60,33 X3 + 39,43 X1 2 (teste A) | 0,71 |

| Taxa de expansão | Y = 1,683 - 0,1698 X1 - 0,293 X2 - 0,301 X3 + 0,188 X1X3 (teste A) | 0,89 |

| Y = 1,683 - 0,173 X1 - 0,166 X2 (teste B) | 0,86 | |

| Força de rutura (N) | Y = 4,274 - 2,471 X2 - 1,227 X3 2 (teste A) | 0,97 |

| Y = 2,166 - 0,849 X1 - 0,891 X2 (teste B) | 0,79 | |

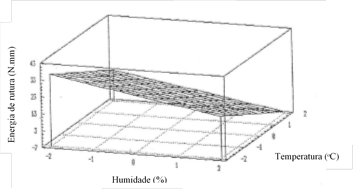

| Energia de rutura (N.mm) | Y = 0,0148 - 0,00442 X1 - 0,00603 X2 (teste B) | 0,82 |

X1 - Humidade das misturas (%)

X2 - Temperatura de processamento (extrusão) (°C)

X3 - Incorporação de castanha (%) no teste A ou Velocidade do parafuso (r.p.m.) no teste B

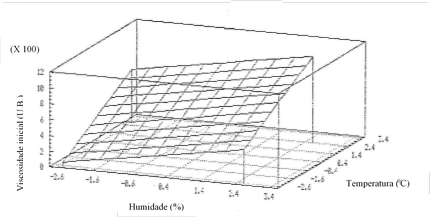

No teste A, a viscosidade amilográfica inicial dos extrudidos é linear e quadraticamente dependente do teor de humidade, e varia de forma quadrática e linearmente inversa com a percentagem de incorporação da castanha. A sua equação matemática tem a forma de um polinómio de 2ª ordem e é apresentada na Figura 2.

A viscosidade amilográfica inicial foi mais elevada para valores de humidade mais elevados e para valores mais baixos de incorporação de farinha de castanha.

Figura 2 Diagrama da viscosidade amilográfica inicial dos produtos extrudidos com percentagem variável de castanha, em função do teor de humidade (X1) e da percentagem de incorporação de castanha (X3).

Os valores mais baixos de viscosidade amilográfica inicial foram registados para valores intermédios de humidade e de teor de farinha de castanha incorporada. O teor de humidade exerce influência significativa no processo de gelatinização dos produtos extrudidos, devido ao facto de os grânulos de amido apresentarem maior dilatação e, consequentemente, maior desintegração (Atwell, 1986). O segundo aspeto justifica-se pelo facto de a castanha ter uma percentagem de amido muito menor do que o milho e, além disso, ter uma relação amilose-amilopectina superior à do milho.

A viscosidade amilográfica máxima variou quadraticamente com a temperatura, humidade e percentagem de farinha de castanha incorporada. Obteve-se também uma interação entre a percentagem de humidade e a temperatura (Quadro 6).

Pode-se constatar que, para o mesmo teor de humidade, a viscosidade amilográfica máxima tomou os valores mais altos para temperaturas extremas de extrusão e taxas mínimas de incorporação de castanha, o que é compreensível porque, de acordo com a literatura existente sobre esta temática, a castanha tem um teor de amido bem abaixo do milho (Choupina, 2019).

Os produtos extrudidos a temperaturas elevadas têm uma viscosidade amilográfica máxima maior, uma vez que o seu ponto de partida já é maior, pois temperaturas elevadas causam maior grau de gelatinização do amido, e portanto, o perfil de resposta é maior.

As temperaturas mais baixas de extrusão conduziram a menor gelatinização do amido dentro da extrusora, de modo que a gelatinização foi então continuada no amilógrafo; daí, a viscosidade para estes valores de temperatura.

Ao fixar a incorporação de castanha, maiores valores de viscosidade amilográfica máxima são registados para altas temperaturas de extrusão e simultaneamente baixos valores de humidade (Quadro 6).

Quanto à viscosidade final, esta varia quadraticamente com o teor de humidade e de forma linear inversa com a percentagem de incorporação de castanha. Neste estágio, a temperatura constante, a viscosidade amilográfica das farinhas do teste A tem os valores mais altos para valores de humidade extrema, concomitante com a percentagem de incorporação de farinha de castanha.

Amidos com alto teor de amilose conduzem a baixa viscosidade durante o cozimento e um gel firme ao arrefecimento (Medcalf, 1973). Está na capacidade das moléculas lineares de amilose serem hidratadas, dispersarem-se durante a cozedura e ainda se associarem facilmente ao arrefecimento (retrogradação), o que resulta em viscosidade revertida, tomando valores aqui na ordem dos 1000 U.B. Em soluções concentradas, a retrogradação leva à formação de um gel “emborrachado”, seguido de exsudação da água do gel, à medida que o número de ligações de hidrogénio aumenta (sinérese).

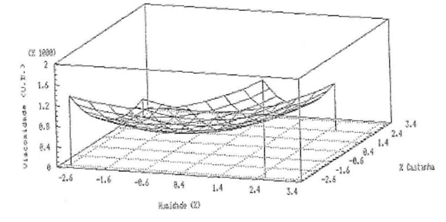

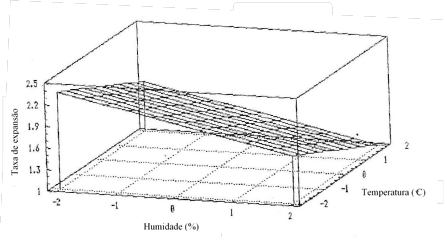

Quando se utilizou 100% de farinha de castanha (teste B), a viscosidade amilográfica inicial dos produtos extrudidos dependeu linearmente do teor de humidade e da temperatura de extrusão, apresentando os valores mais elevados para altos valores de temperatura de extrusão e humidade (Figura 3).

Figura 3 Diagrama da viscosidade amilográfica inicial dos produtos extrudidos contendo 100% de castanha, em função da percentagem de humidade (X1) e da temperatura na extrusora (X2).

Verificou-se também que esta viscosidade tem uma maior dependência da temperatura do que da humidade, o que é confirmado pelos respetivos coeficientes na equação (Quadro 6).

Nos ensaios em que a percentagem de castanha variou já se verificou que, à medida que o teor de humidade na extrusora aumentou, a viscosidade amilográfica inicial também aumentou, mas aqui, em extrudidos somente de castanha, este efeito parece ser mais fácil de compreender, porque os grânulos de amido de castanha exibem maior dilatação e, portanto, são mais suscetíveis à desintegração do que os grânulos de amido de milho. Além disso, possuem uma relação amilose/amilopectina superior à das farinhas de milho, sendo a amilose o principal fator responsável pelo aumento da viscosidade das pastas de amido.

RSM dos parâmetros de expansão e textura

Na avaliação dos parâmetros de expansão e textura dos produtos obtidos por extrusão e seu tratamento estatístico, os modelos de resposta RSM foram selecionados em função do valor do coeficiente R2. Consideraram-se modelos para os seguintes parâmetros: a) taxa de expansão, no teste A (R2 = 0,89) e no teste B (R2 = 0,86); b) força de rutura, no teste A (R2 = 0,97) e no teste B (R2 = 0,79); c) energia de rutura no teste B (R2 = 0,82), cujas equações de regressão são apresentadas no Quadro 6.

Em relação à taxa de expansão nos produtos extrudidos obtidos com misturas de farinha de castanha e de milho (teste A), esta varia de forma inversamente proporcional à humidade, temperatura e percentagem de incorporação de castanha (Quadro 4). A interação positiva detetada entre a humidade e a percentagem de incorporação de castanha atenua o efeito negativo dessas duas variáveis.

Assim, a maior taxa de expansão (2,33 ± 0,09) ocorreu em produtos processados com temperatura final de 206 °C, 14% de humidade e 36% de incorporação de farinha de castanha.

Nos produtos extrudidos apenas com farinha de castanha (teste B), a taxa de expansão também variou de modo inversamente proporcional ao teor de humidade e à temperatura, não dependendo da velocidade do parafuso (X3) (Figura 4).

Figura 4 Diagrama da taxa de expansão dos produtos extrudidos contendo 100% de castanha, em função da percentagem de humidade (X1) e da temperatura (X2).

A taxa de expansão apresentou valores mais altos (1,90 ± 0,03) quando o teor de humidade da farinha de castanha foi reduzido (10%) e quando a temperatura foi mais baixa (175 °C).

A diminuição da taxa de expansão com a percentagem de incorporação de castanha é explicável pelo menor teor de amido desta farinha comparado com a farinha de milho. A importância do teor de amido na expansão do produto final foi anteriormente referida por Mercier e Feillet (1975) e Linko et al. (1986). Assim no teste de produtos extrudidos com mistura de milho e castanha (teste A), a presença de farinha de milho proporcionou assim melhores propriedades de expansão.

A diminuição da taxa de expansão com o aumento do teor de humidade também foi verificada por Gomez e Aguilera (1984), e essa explicação foi complementada por Guy e Horne (1988), quando afirmaram que se o extrudido é muito húmido, após passar pelo orifício da extrusora pode expandir significativamente, mas encolhe antes de arrefecer e solidificar, criando uma textura muito dura.

Verificou-se assim, que a quantidade e o tipo de amido são mais importantes na variação da taxa de expansão do que a humidade da matéria-prima, o que corrobora estudos anteriores de Chinnaswamy e Hanna (1988).

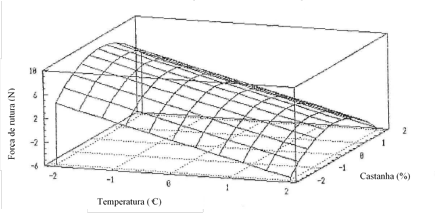

Quanto ao parâmetro força de rutura, nos produtos extrudidos com mistura de farinha de castanha e de milho (teste A) a força de rutura variou de forma inversamente proporcional à temperatura e de forma quadrática inversa com a incorporação de castanha. A força de rutura foi máxima para percentagens de incorporação de castanha intermédias e baixas temperaturas (Figura 5).

Figura 5 Diagrama da força de rutura dos produtos extrudidos contendo percentagem variável de castanha, em função da temperatura de extrusão (X2) e da percentagem de incorporação de castanha (X3).

Para produtos com 100% de castanha (teste B), a força de rutura varia linear e inversamente com a percentagem de humidade e temperatura. O valor máximo da força de rutura ocorre para o menor teor de humidade e a menor temperatura, como mostrado na Figura 6.

Figura 6 Diagrama da força de rutura dos produtos extrudidos contendo 100% de castanha em função da percentagem of humidade (X1) e da temperatura (X2).

O maior valor de força de rutura (5,18 N) foi obtido no extrudido processado a 175 °C, a 10% de humidade e a uma velocidade de parafuso de 170 rpm. Este produto extrudido é também aquele com o maior valor para a taxa de expansão, conforme indicado anteriormente.

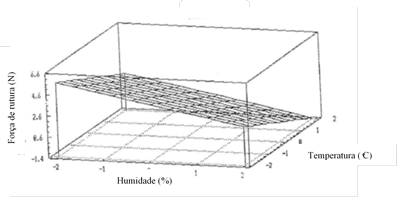

No que respeita à energia de rutura, no teste de extrusão apenas com farinha de castanha (teste B), esta varia linear e inversamente com a percentagem de humidade e com a temperatura tal como a força de rutura, ou seja, os valores mais baixos para a energia de rutura correspondem aos maiores valores de percentagem de humidade e temperatura, como pode ser visto no diagrama da Figura 7.

Resultados da análise sensorial

Os resultados da avaliação sensorial da textura permitiram verificar que as características de um bom produto extrudido são geralmente uma boa taxa de expansão, uma força de rutura média e em equilíbrio com a energia de rutura. Uma resistência média à rutura resulta de características de crocância do produto extrudido. Por outro lado, um elevado valor de força de rutura e um alto valor de energia de rutura resultam de um produto mais plástico, que é sensorialmente desvalorizado.

Nessa perspectiva, temperaturas intermédias e baixos níveis de humidade devem ser utilizados na extrusora ou compensar-se um leve aumento da humidade com o aumento da temperatura. Essas afirmações são ainda mais justificadas nos extrudidos produzidos com 100% de castanha.

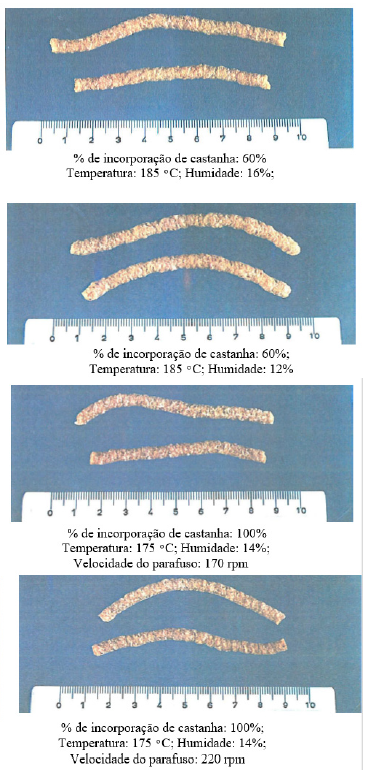

Como conclusão dos resultados da análise sensorial, podemos afirmar que os atributos relacionados com a valorização da textura são os mais importantes na caracterização dos produtos extrudidos. Este facto é mais percetível no teste A, uma vez que a presença de farinha de milho conferirá melhores propriedades de expansão, o que é consequência do maior teor de amido, comparado com a farinha de castanha.

Por outro lado, as amostras do teste B com 100% de farinha castanha tiveram uma melhor aceitação na avaliação do sabor do que as do teste com percentagem de castanha variável (teste A). No ensaio com percentagem variável de farinha de castanha, as amostras que apresentaram maior pontuação neste aspeto foram aquelas que possuíam maior percentagem de castanha incorporada. Ou seja, o sabor doce característico da castanha permanece nos produtos extrudidos, valorizando-os.

Os extrudidos processados a baixas temperaturas e com reduzido teor de humidade foram pouco aceites, porque eram menos solúveis na boca e mais plásticos, portanto menos crocantes.

Na Figura 8, são apresentadas as fotografias dos produtos mais apreciados pelos elementos do painel de provadores em cada teste.

CONCLUSÕES

No presente estudo, os produtos extrudidos foram obtidos a partir de misturas de farinhas de milho e castanha, que apresentaram boa taxa de expansão e uma força de rutura intermédia e em equilíbrio com a energia de rutura.

Os produtos foram crocantes e apresentaram boa solubilidade na boca.

Embora a concentração de amido seja menor na farinha de castanha do que na farinha de milho, os produtos obtidos com farinha de castanha apresentam uma taxa de expansão que é cerca de 76% do valor da taxa de expansão mais alta alcançada nos produtos de mistura. Isso deve-se à maior razão amilose/amilopectina no amido de castanha quando comparado com a mesma razão no milho.

A análise das alterações físico-químicas nos resultados para o amido mostra que a castanha possui na sua composição cerca de 49% de amido em base seca - e essas moléculas de amido possuem uma maior concentração de amilose (na ordem de 43%), maior do que a maioria dos cereais, como o milho testado (cerca de 24%).

A maior razão amilose/amilopectina no amido de castanha quando comparada com a mesma razão no milho justifica as curvas de viscosidade observadas nos amilogramas de farinha de castanha e explica as principais diferenças no processo de extrusão-cozedura. Neste processo, os grânulos de amido são alterados de forma diferente, dependendo das condições de extrusão. As condições mais drásticas, ou seja, aquelas que levam a grandes mudanças, foram baixa humidade e alta temperatura.

A análise sensorial revelou aceitabilidade significativa pelos provadores para produtos processados com baixa humidade e com temperatura intermédia. Os resultados obtidos antecipam interessantes potencialidades no uso da farinha de castanha na produção de novos alimentos obtidos por meio de extrusão-cozedura.

Em ambos os ensaios realizados, a percentagem variável de incorporação de farinha de castanha (teste A) e a 100% de farinha de castanha (teste B), os produtos mais aceites foram, geralmente, aqueles com humidade reduzida e produzidos a temperatura intermédia ou quando uma humidade mais alta correspondeu a uma temperatura mais alta.

Os extrudidos processados a baixas temperaturas e reduzido teor de humidade foram pouco aceites porque eram menos solúveis na boca, mais plásticos, portanto menos crocantes.

A partir da avaliação global dos resultados, pode-se concluir que a farinha de castanha apresenta bom potencial para ser utilizada como ingrediente na formulação de produtos obtidos por meio de extrusão-cozedura.