Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Portugaliae Electrochimica Acta

versão impressa ISSN 0872-1904

Port. Electrochim. Acta v.28 n.3 Coimbra 2010

Estado de la Corrosión en Probetas de Acero Embebidas en Mortero después de una Extracción Electroquímica de Cloruros

S.L. Rodríguez Reyna,1,* J.M. Miranda Vidales,2 C. Gaona Tiburcio,3 L. Narváez Hernández,2 L.S. Hernández2

1Facultad de Ingeniería, Universidad Autónoma de San Luís Potosí, Dr. Manuel Nava 8, C.P. 78290, San Luís Potosí, México

2Instituto de Metalurgia, Universidad Autónoma de San Luís Potosí, Av. Sierra Leona No. 550, Col. Lomas 2ª Sección 78210, San Luís Potosí, México

3Centro de Investigación en Materiales Avanzados S.C. Miguel de Cervantes 120, Complejo Industrial Chihuahua, Chihuahua, México

DOI: 10.4152/pea.201003153

Resumen

El presente trabajo intenta determinar las mejores condiciones a las cuales se puede aplicar una extracción electroquímica de cloruros (EEC) en probetas de mortero de cemento con adiciones de cloruros, monitoreando la velocidad de corrosión antes, durante y después de la aplicación de la EEC. La EEC fue aplicada a diferentes condiciones: a) densidad de corriente (1 y 2 A/m2 en relación a la superficie del acero), b) tiempos de aplicación de la técnica (15, 30 y 60 días), y c) con distintos grados de precorrosión en las varillas de acero.

De acuerdo a los resultados obtenidos, se puede decir que si la EEC es aplicada preventivamente, la técnica puede resultar eficiente para detener la velocidad de corrosión de las barras de acero. Sin embargo, si es aplicada demasiado tarde no se puede asegurar la repasivación de las estructuras. La eficacia de la EEC depende en gran medida del tiempo de aplicación y del grado de precorrosión que presenten las barras de acero.

Palabras clave: extracción electroquímica de cloruros, varillas, técnicas electroquímicas, corrosión, mortero.

State of Corrosion of Rebars Embedded in Mortar Specimens After an Electrochemical Chloride Removal

Abstract

This work attempts to determine the best conditions for applying the Electrochemical Chloride Removal (ECR) in rebars embedded in cement mortar with chloride additions by monitoring the corrosion rates before, during and after the application of an ECR. The ECR was applied at different conditions of current density (1 and 2 A/m2 of steel surface), application times (15, 30 and 60 days) and degree of precorrosion of the rebars.

According to the results obtained, if ECR is applied preventively, it is an efficient procedure for delaying the start of corrosion. However, if applied too late, it does not assure the repassivation of corroded reinforced concrete structures and is therefore useless. The efficiency of the ECR depends heavily on the application time and the degree of precorrosion of the rebars.

Keywords: electrochemical chloride removal, rebars, electrochemical techniques, corrosion, mortar.

Introducción

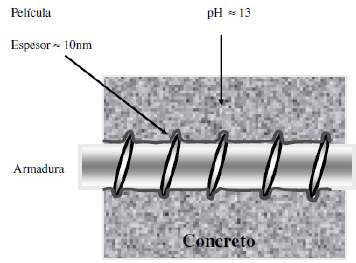

El concreto armado es el material de construcción más difundido y su consumo supera el de todos los materiales de construcción considerados conjuntamente. La razón principal de su uso extensivo es su bajo costo y su fácil fabricación [1]. El concreto en condiciones normales es capaz de proporcionarle al refuerzo la protección contra la corrosión por su elevada alcalinidad, formando sobre la superficie del acero una película delgada, continua y adherente, la cual previene la disolución del hierro como se muestra en la Fig, 1 [2, 3,4].

Figura 1. Esquema de la película protectora sobre la armadura de acero.

No obstante, la durabilidad de las Estructuras de Concreto Armado (ECA) disminuye al romperse la capa protectora de la armadura de acero, para dar inicio al ataque por la corrosión. Los factores que desencadenan la corrosión en el acero son:

· iones agresivos (cloruros), que deben sobrepasar un umbral crítico de concentraciones;

· la carbonatación del concreto [5, 6].

Como consecuencia de los enormes costos atribuidos a la corrosión y de los problemáticos procedimientos de reparación en las ECA, se han desarrollado nuevos sistemas de prevención, protección y rehabilitación. Entre estos últimos se encuentra la Extracción Electroquímica de Cloruros (EEC). Aunque esta técnica ya ha sido estudiada por varios autores [7, 8, 9, 10]; incluso se ha llegado a demostrar que es posible retirar una buena cantidad de cloruros del concreto contaminado, existen varias controversias al respecto, pues se desconoce si una vez que se retiran los cloruros del mortero o del concreto es posible que se logre la repasivación en las estructuras de acero. Otras interrogantes surgen al saber cuáles son las mejores condiciones en que esta técnica debe aplicarse (densidad de corriente empleada, tiempo de la extracción, grado de precorrosión de las varillas, etc.). Es por eso que el presente trabajo tiene por objetivo determinar si ésta técnica es capaz de frenar o aún mejor repasivar el acero cuando presentan grados de precorrosión incipientes y corroborar lo ya encontrado por otros autores cuando el grado de precorrosión en las varillas de acero es elevado.

Desarrollo experimental

Materiales

Para la fabricación de las probetas de mortero se utilizó un cemento Portland CPC 30 R, con una relación cemento/arena/agua de 1/3/0.5. El mortero fue contaminado al momento de su preparación con cloruro de sodio (NaCl) al 2 % en relación al peso del cemento. Las probetas de mortero fueron fabricadas en forma cilíndrica con un diámetro de 11 cm y una longitud de 10 cm. En el centro de las probetas cilíndricas de mortero se colocaron tres varillas limpias previamente decapadas con una solución de ácido clorhídrico (HCl) al 50 % y como inhibidor se añadió 4 g/L de hexametilentetramina. El diámetro de las varillas fue de 0.7 cm, con una longitud total de 12 cm, 8 cm de longitud expuesta dentro del mortero, 3 cm de varilla cubierta con cinta de aislar en la interfase acero – mortero y 1 cm de longitud de varilla expuesta a la atmosfera para realizar las conexiones. El recubrimiento del mortero entre las varillas fue de 2.5 cm, y entre la varilla y la superficie del mortero fue de 3 cm. Las trece probetas permanecieron bajo una Humedad Relativa (HR) = 95 %; seis de ellas fueron expuestas por un día a estas condiciones de HR, otras seis estuvieron expuestas durante sesenta días a las mismas condiciones de HR, con el fin de lograr dos distintos grados de precorrosión, la probeta restante se mantuvo expuesta durante 140 días en HR = 95 % para observar el proceso de corrosión en los refuerzos del acero.

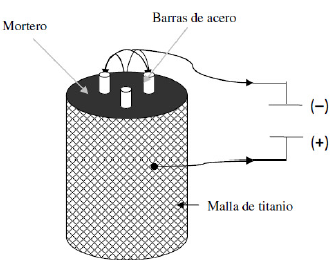

Aplicación de la EEC

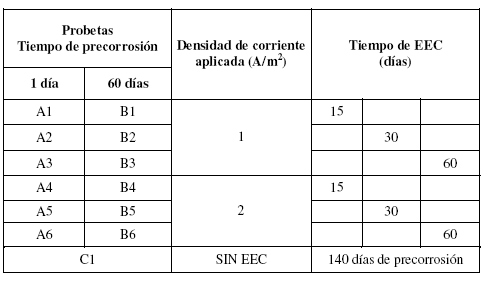

Las doce probetas de mortero previamente contaminadas con iones cloruro (Cl-), fueron cubiertas en la periferia del cilindro con una franela humedecida con solución saturada de hidróxido de calcio (Ca(OH)2), encima de la franela se colocó una malla de titanio. Las tres barras de acero contenidas en el mortero fueron cortocircuitadas y conectadas a una terminal negativa de una fuente de corriente; así, la armadura de acero actuaba como un cátodo; mientras que la malla de titanio se conectó a la terminal positiva de dicha fuente actuando como ánodo. La densidad de corriente suministrada fue de 1 y 2 A/m2 sobre la superficie del acero. Los períodos de aplicación de la extracción fueron 15, 30 y 60 días. En la Tabla 1 se puede observar la distribución de las probetas de acuerdo a los tiempos de precorrosión, las densidades de corriente aplicadas y los tiempos de las EEC. Cabe mencionar que para verificar la reproductividad de los resultados, los ensayos fueron realizados en probetas de mortero por triplicado para cada condición; la Tabla 1 solo muestra las condiciones generales del experimental, tomando como base la identificación de una sola probeta. En la Fig, 2 se hace una representación esquemática del montaje de los cilindros de mortero durante el tratamiento.

Tabla 1. Probetas de mortero previamente contaminadas con NaCl, mostrando los tiempos de precorrosión, densidades de corriente y tiempos de EEC en el experimento.

Figura 2. Representación esquemática del montaje y las conexiones de los cilindros de mortero empleados en la EEC.

Ensayos electroquímicos

Para obtener las medidas de Ecorr (potencial de corrosión en circuito abierto) y Rp (resistencia de polarización) se utilizaron como electrodos de trabajo dos de las tres varillas contenidas en el mortero, mientras que la tercera varilla se utilizó como contraelectrodo; como electrodo de referencia se utilizó un electrodo saturado de calomelanos (ESC). El comportamiento corrosivo de las varillas se siguió antes y después de la aplicación de la EEC. Se pretendía hacer la medición de icorr durante la aplicación de la técnica, pero fue imposible realizarla debido a que los electrodos se polarizaron; solo se midieron Ecorr al desconectar por unos minutos la fuente de corriente. El cálculo de las velocidades de corrosión (icorr) se realizó a partir de la ecuación de Stern y Geary [11]. Este procedimiento nos permite precisar el estado activo o pasivo de los refuerzos de una manera cuantitativa.

Resultados y discusión

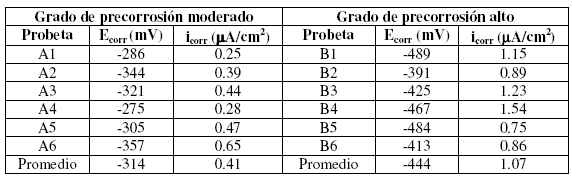

Grados de precorrosión de las varillas de acero

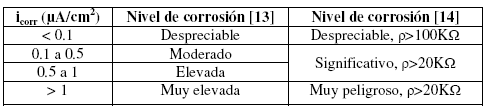

Los grados de precorrosión obtenidos en las varillas contaminadas con cloruros en función del tiempo de exposición dentro de una cámara de humedad, se presentan en la Tabla 2. Como puede observarse se obtienen grados de precorrosión distintos; las muestras expuestas por un día presentaron valores de Ecorr aproximados a -314 mV y valores de icorr en torno a 0.41 µA/cm2, lo cual implica un riesgo por daño de corrosión con un grado de incertidumbre de acuerdo a la norma ASTM C 876-91 [12] y un nivel de corrosión moderado con referencia a la medida de la icorr (Tabla 3). Con respecto a los refuerzos que permanecieron durante 60 días en la cámara de humedad, los Ecorr presentaron en promedio valores de -444 mV y medidas de icorr en torno de 1.0 µA/cm2. Ambas medidas sitúan a los refuerzos en una zona de corrosión elevada de acuerdo a la norma ASTM C 876-91. Asimismo, los valores encontrados de icorr corresponden a velocidades elevadas de corrosión, de acuerdo con las categorías establecidas en la Tabla 3.

Tabla 2. Resultados de los grados de precorrosión en función a las medidas de Ecorr e icorr obtenidas en las probetas de mortero después de ser contaminadas y expuestas durante 1 y 60 días.

Tabla 3. Niveles de corrosión en el sistema acero/concreto, según diferentes autores [13,14].

Extracción electroquímica de cloruros

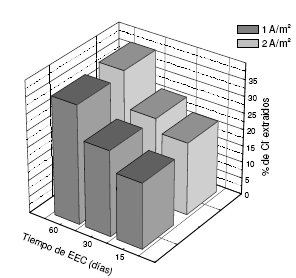

Como ya se mencionó anteriormente, la eliminación de cloruros del concreto contaminado ya ha sido probada en varias ocasiones por diferentes autores aplicando la EEC [1, 5, 8]. Este trabajo no es la excepción, ya que pueden lograrse extracciones hasta un 37 % (Fig. 3). Si se define la efectividad de la técnica como la capacidad de extraer los cloruros del mortero sin tomar en cuenta los porcentajes, podemos decir que en este trabajo la EEC fue efectiva. Si se hace referencia a los porcentajes de extracción, se debe tomar en cuenta las condiciones a las cuales se realizo el ensayo (tiempos de EEC, densidades de corriente aplicada, etc.).

Algunos autores reportan extracciones de cloruros hasta del 60 % al aplicar una densidad de corriente de 1 A/m2 con respecto al acero, durante 90 días de tratamiento [9]. Es importante mencionar que fue posible hacer una comparación de las extracciones en función a los tiempos de aplicación de la EEC (15, 30 y 60 días), observándose que conforme aumenta el tiempo de la extracción, la cantidad de cloruros extraídos también aumenta (Fig. 3). En esta misma figura es posible percibir que la eficiencia de la técnica (en cuanto a cantidad de cloruros extraídos) no varía al incrementar la corriente aplicada. Esto es atribuido a que si la carga suministrada ha sido la misma, no hay una dependencia entre la eficiencia de la extracción y la densidad de corriente. El único factor que varía es el tiempo que tarda en pasar la carga a través del mortero [15].

Figura 3. Porcentaje de cloruros removidos en cilindros de mortero después de realizar las EEC durante 15, 30 y 60 días con densidades de corriente de 1 y 2 A/m2.

Contenido de cloruros en el mortero

Todas las probetas se contaminaron inicialmente con un 2% de NaCl con respecto al peso del cemento, por lo cual solo fue necesario determinar el contenido de los cloruros después de finalizar la EEC. Se obtuvieron testigos de los morteros los cuales fueron pulverizados proporcionando 20 g de muestra, de los cuales se extraían los cloruros por medio de una lixiviación de agua destilada a una temperatura muy cercana a la ebullición. El análisis de cloruros se realizo bajo la norma de ASTM D 512 en extractos acuoso de mortero, valorando con disolución de (NO3)2Hg.H2O y utilizando un indicador mixto azul de bromofenol y difenilcarbazona [16]. Por cada probeta de mortero se analizo por triplicado y se obtuvo un promedio general. La diferencia entre el contenido de cloruros antes y después de la EEC permite calcular la eficiencia del tratamiento, expresado como él % de cloruros extraídos. En la Fig, 3 se presentan los resultados obtenidos de los contenidos de cloruros después de finalizar el tratamiento en función de dos variables: 1) aplicando densidades de corriente de 1 y 2 A/m2, y 2) durante periodos de tiempo de 15, 30 y 60 días.

Estado corrosivo de las varillas

Existen resultados contradictorios en la literatura con respecto a la posibilidad de que una vez aplicada la EEC las varillas de acero vuelvan a un estado de pasividad. Algunos autores han observado una disminución en el estado de degradación por corrosión del acero de refuerzo, lo cual podría ser un indicio del restablecimiento en la pasividad del acero [17]. Por otro lado, otros investigadores han notado incrementos en la degradación del acero, indicando que estos efectos podrían resultar de: a) la acumulación localizada de los iones hidróxido en la superficie de la varilla, b) la reducción del oxígeno, en la interfase acero-mortero, lo que provocan un incremento de pH en valores aproximados a 14, además la polarización catódica provocada durante la EEC con potenciales en torno de los -1000 mV (Fig, 6, 7, 8), ocasiona que el acero se sitúe en una zona de corrosión alcalina en el diagrama Pourbaix E /pH [10, 18].

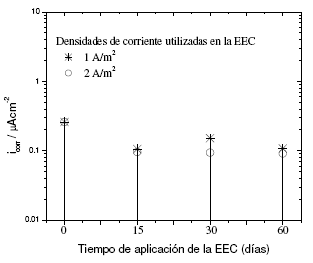

En este trabajo se encontró que cuando se aplica una EEC sobre el refuerzo de acero con grado de precorrosión moderado, es posible detener la velocidad de corrosión en valores iguales o ligeramente por debajo que los valores iníciales, como se puede apreciar en la Fig. 4. Claramente se puede observar en esta misma figura que antes de iniciar con los tratamientos de EEC las densidades de corrosión de los refuerzos son cercanas a 0.3 µA/cm2 y al finalizar las extracciones en distintos tiempos (15, 30 y 60 días) sus valores se acercan a 0.1 µA/cm2. Para estas icorr, los electrodos se ubican dentro de los límites atribuibles al estado moderado de corrosión. Si bien es claro que la EEC no logró repasivar al acero, si logró detener el daño por corrosión al menos durante el tiempo que duró el ensayo.

Figura 4. icorr contra el tiempo de aplicación de la EEC en probetas precorroídas con Cl- durante un día de exposición en cámara de humedad.

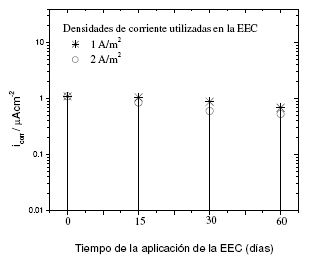

Con respecto al comportamiento de los electrodos con grado de precorrosión elevado (Fig. 5), puede decirse que no se observan señales de repasivación después de aplicar la EEC; antes de aplicar la técnica los valores de icorr son aproximadamente de 1 µA/cm2 y posteriormente a los tratamientos, las icorr se mantuvieron en un intervalo de 1 a 0.7 µA/cm2, valores correspondientes a un estado activo y muy peligroso en las estructuras de concreto armado, ya que puede provocar grietas en los recubrimientos de concreto para penetraciones de corrosión inferiores a 100 µm [19].

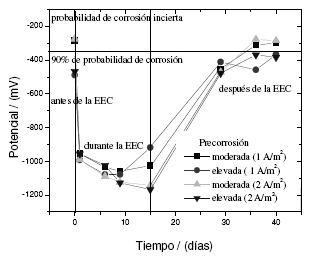

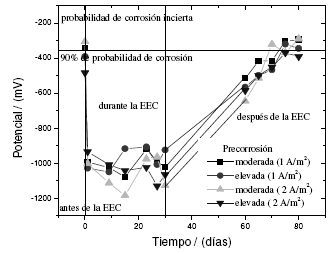

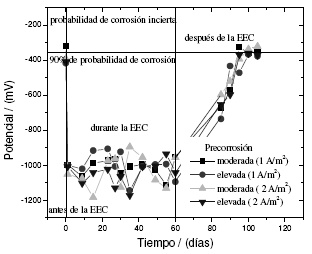

Los resultados de Ecorr también permiten ubicar de una manera cualitativa los estados de corrosión de los electrodos antes y después de la EEC. Como puede verse en las Figs. 6, 7 y 8 los potenciales antes y después de la EEC son muy similares y se sitúan en riesgos de corrosión que van desde probabilidad incierta a posibilidades = 90% de que exista corrosión de acuerdo a la norma ASTM C 876-91. Estos resultados vuelven a mostrar que no existe repasivación en los electrodos aun cuando se parte de velocidades de corrosión moderadas (Fig. 4) y lo mismo sucede cuando se tienen velocidades de corrosión elevadas (Fig. 5).

Figura 5. icorr contra el tiempo de aplicación de la EEC en probetas precorroídas con Cl- durante 60 días de exposición en cámara de humedad.

Polarización de los electrodos

Uno de los problemas que ocurren al realizar las mediciones electroquímicas es la polarización de los electrodos durante la aplicación de la EEC; esto puede apreciarse en las Fig, 6, 7 y 8 en la zona donde se presenta la evolución de los potenciales durante la EEC; los valores de Ecorr se dispararon hasta los -1000 mV.

Figura 6. Evolución de los Ecorr antes, durante y después de 15 días de aplicación de una EEC con densidades corriente de 1 y 2 A/m2.

Figura 7. Evolución de los Ecorr antes, durante y después de 30 días de aplicación de una EEC con densidades corriente de 1 y 2 A/m2.

Figura 8. Evolución de los Ecorr antes, durante y después de 60 días de aplicación de una EEC con densidades corriente de 1 y 2 A/m2.

Durante este tiempo es imposible determinar el estado corrosivo de las armaduras tomando como indicativo los valores de Ecorr, tampoco se pueden realizar mediciones de Rp debido a la polarización ocurrida; cabe mencionar que para obtener resultados reales después de aplicar la EEC fue necesario esperar a que el sistema se estabilizara durante un tiempo considerable, entre mayor era el tiempo que duraban las EEC, mayor es el tiempo que tardaban los potenciales en estabilizarse. La polarización en las armaduras de acero puede ser atribuida a las cargas de energía suministradas durante el tratamiento, ya que la terminal negativa de la fuente de corriente fue conectada al cátodo, forzando a las barras de acero a que se polarizaran negativamente mientras que la terminal positiva fue conectada a la malla de titanio (ánodo), polarizándose positivamente. Otros autores explican que la polarización de la armadura de acero es causada por el efecto del campo eléctrico aplicado [20].

En las mismas figuras se puede apreciar que después de someter a los refuerzos de acero a una EEC sus potenciales nuevamente tomaron valores más positivos.

Conclusiones

1. La cantidad de cloruros removidos del mortero se incrementa con el tiempo de duración de la EEC.

2. A mayor intensidad de corriente aplicada no mejora la EEC.

3. Los refuerzos después del ensayo se encuentran fuertemente polarizados, y esta polarización es mayor para tiempos más prolongados de aplicación de la corriente.

4. Si las varillas de acero presentan grados de precorrosión moderados, la EEC mantiene los valores iníciales de velocidad de corrosión. Si el grado de corrosión ya es avanzado la EEC no logra detener las velocidades de corrosión en las varillas. En ninguno de los casos se observa una repasivación en las varillas.

Agradecimientos:

Los autores quieren agradecer el apoyo otorgado al CONACYT mediante el proyecto I0013-89936.

Referencias

1. G.E. Abdelaziz, A.M.K. Abdelalim, Y.A. Fawzy, Evaluation of the short and long-term efficiencies of electro-chemical chloride extraction, Cement Concrete Res. 39 (2009) 727-732. [10.1016/j.cemconres.2009.05.010]

2. G.S. Duffó, W. Morris, I. Raspini, C. Saragovi, A study of steel rebars embedded in concrete during 65 years, Corrosion Sci. 46 (2004) 2143-2157. [10.1016/j.corsci.2004.01.006]

3. M.A.B. Zamora, D.N. Mendoza, H.H. Zamora, F.A. Calderón, Monitoring of corrosion Potential and Mechanical Resistance of Contaminated Concrete Exposed to a Chlorinated Environment, Port. Electrochim. Acta 27 (2009) 237-246. [10.4152/pea.200903237] [ Links ]

4. J.M. Miranda, Analysis of Repassivation Possibilities of Corroded Reinforced Concrete Structures. Doctoral Thesis, Universidad Complutense de Madrid, Depto. Ingeniería de Materiales e Ingeniería Metalúrgica, Madrid, 2004.

5. B. Elsener, U. Angst, Mechanism of electrochemical chloride removal, Corrosion Sci. 49 (2007) 4504-4522. [10.1016/j.corsci.2007.05.019]

6. O. Poupard, A. A?t-Mokhtar, P. Dumargue, Corrosion by chlorides in reinforced concrete: Determination of chloride concentration threshold by impedance spectroscopy, Cement Concrete Res. 34 (2004) 991-1000. [10.1016/j.cemconres.2003.11.009]

7. J.M. Miranda, S.L. Rodríguez, L. Narváez, A. Robledo, Eficiencia de una Extracción electroquímica de cloruros en probetas de mortero modificando tiempos y densidades de corriente, Congreso Internacional Materia, México-Morelia, Octubre 2007.

8. J.M. Miranda, A. Cobo, E. Otero, J.A. González, Limitations and advantages of electrochemical chloride removal in corroded reinforced concrete structures, Cement Concrete Res. 37 (2007) 596-603. [10.1016/j.cemconres.2007.01.005]

9. G. Fajardo, G. Escadeillas, G. Arliguie, Electrochemical chloride extraction (ECE) from steel-reinforced concrete specimens contaminated by “artificial” sea-water, Corrosion Sci. 48 (2006) 110-125. [10.1016/j.corsci.2004.11.015]

10. T.D. Marcotte, C.M. Hansson, B.B. Hope, The effect of the electrochemical chloride extraction treatment on steel-reinforced mortar, Cement Concrete Res., 29 (1999) 1555-1560. [10.1016/S0008-8846(99)00118-0]

11. M. Stern, A.L. Geary, Electrochemical Polarization No. 1 Theoretical Analysis of the Shape of Polarization Curves, J. Electrochem. Soc., 104 (1957) 56. [10.1149/1.2428496]

12. ASTM Standard C876-91, Standard test method for half cell potentials of uncoated reinforced steel in concrete, Annual Book of ASTM Standard, vol. 04.02, ASTM. West Conshohokem, PA, 1999.

13. O.T. de Rincón y Miembros de la red DURAR, Manual de Inspección, Evaluación y Diagnóstico de Corrosión en Estructuras de Hormigón Armado, CYTED. Maracaibo, Venezuela, 1997 (1era.Ed).

14. J.A. González, M. Benito, A. Bautista y E. Ramírez, Inspección y diagnostico de las estructuras de hormigón armado, Revista Metalúrgica de Madrid 30 (59) (1994) 271-282.

15. M.J. Sánchez, P. Garcés, M.A. Climent, Electrochemical extraction of chlorides from reinforced concrete: variables affecting treatment efficiency, Materiales de Construcción 56 (284) (2006) 17-26.

16. ASTM D 512, Standard Test Methods for Chloride Ion in Water, American Society Testing Materials.

17. W.K. Green, S.B Lyon, J.D. Scantlebury, Electrochemical changes in chloride-contaminated reinforced concrete following cathodic polarization, Corrosion Sci. 35 (5-8) (1993) 1627-1631. [10.1016/0010-938X(93)90392-T]

18. M. Pourbaix, 1976. Atlas of electrochemical equilibrium in aqueous solutions, Pergamon Press Ltd., London.

19. J.A. González, C. Andrade, P. Rodriguez, C. Alonso, S. Feliu, Effect current on the degradation of reinforced concrete structures, en Progress in the understanding and prevention of corrosion, Instituto de Materiales y la Sociedad Española de Química Industrial, Reino Unido (1993) 629-633.

20. G. Fajardo, G. Escadeillas, G. Arliguie, P. Valdez, Decloruración de concreto reforzado sometido a dos modos de exposición en agua de mar artificial, Ciencia Fic., Universidad Autónoma de Nuevo León México, No. 2, Mayo – Agosto 2007.

Received 8 September 2009; accepted 7 June 2010

* Corresponding author: sandra.rodriguez@cimav.edu.mx