Serviços Personalizados

Journal

Artigo

Indicadores

Links relacionados

Compartilhar

Corrosão e Protecção de Materiais

versão impressa ISSN 0870-1164

Corros. Prot. Mater. v.29 n.2 Lisboa mar. 2010

Rotura de um Cabo de Catamarã Devido a Corrosão e Fadiga

M. Teresa Ferraz(1)(*), João Faustino(1) e M. Teresa Magalhães(1)

(1) INETI / LCM – Laboratório de Caracterização de Materiais, Estrada do Paço do Lumiar, 1649-038 Lisboa

RESUMO

Analisaram-se as causas da rotura prematura da peia da barra de união dos cascos de um catamarã. Esta era constituída por um cabo, com diâmetro de 16 mm, composto por 19 arames de aço inoxidável de 3 mm de diâmetro, dispostos num enrolamento Warrington de duas camadas. O cabo estava cravado na extremidade de um perno roscado de aço inox que o ligava à barra e o mantinha esticado. A rotura ocorreu no encastramento. Uma parte dos arames fracturou por fadiga e as fissuras iniciaram-se na superfície lateral dos arames, onde se observaram picadas de corrosão formadas em zonas de contacto entre arames ou paredes do tubo, por acção da água do mar, temperatura ambiente, desgaste e esforços aplicados. Recomendou-se a revisão do projecto da peia de forma a eliminar a acumulação de água do mar na parte encastrada.

Palavras chave: Corrosão, Fadiga, Aço Inoxidável, Cabos, Água do Mar

Ship Cable Failure Induced by Corrosion and Fatigue

ABSTRACT

The causes of failure of a gripping cable from a catamaran hull coupling bar were investigated. The 16 mm diameter single strand cable, composed of 19 stainless steel wires, was kept stretched through a threaded joint. Fractographic macro examination of all wires facture surfaces and X-ray diffraction of exuded products collected inside the cable allowed the identification of a two step process failure: a first stage, where wires mainly from the outer layer of the cable suffered from interstitial and/or pitting corrosion, followed by slow crack propagation inwards wire section until complete rupture of most wires, due to fatigue and corrosion; and a second and last stage where final ductile rupture of the remaining wires, mainly from inner layer, occurred, due to overload. Cracks nucleated inside crevices and pits, which was favoured by cable connecting ends design, exposition to sea water, fretting and applied stresses. A design revision was recommended.

Keywords: Corrosion, Fatigue, Stainless Steel, Cables, Sea-water

1. INTRODUÇÃO

Este trabalho refere um caso de rotura prematura causada por fadiga assistida por corrosão, ou seja, uma falha devida às condições ambientais de serviço.

Os fenómenos corrosivos estão muitas vezes na origem de roturas por fadiga ou, pelo menos são responsáveis pela sua aceleração. A sua acção pode consistir na redução da resistência à fadiga através da iniciação de fissuras, picadas ou cavidades que se propagam posteriormente por fadiga, ou por aumentar a velocidade de propagação das fissuras pré-existentes devido à presença no seu interior de um meio corrosivo [1,2].

Para solicitações de baixa intensidade, o efeito mecânico é secundário face ao ataque químico. No entanto, para esforços variáveis mais intensos e de frequência elevada, num meio moderadamente agressivo, predomina o efeito da fadiga. Em geral, os efeitos da fadiga assistida por corrosão são mais significativos para frequências e esforços moderados. Até hoje, não foi possível desenvolver completamente um material metálico que resistisse plenamente a este tipo de degradação [3].

A corrosão intersticial ou por fendas ocorre habitualmente nas juntas de ligação entre duas superfícies metálicas quando expostas a líquidos corrosivos e estagnados, sendo mesmo crítica para os próprios aços inoxidáveis [4,5]. O interior da fenda torna-se anódico atendendo à carência em oxigénio, enquanto que a área exterior mais oxigenada será catódica, e como tal protegida [2]. O mecanismo da corrosão intersticial é semelhante ao da corrosão por picadas, ou seja, ambas originam cavidades sob a acção de aniões, em particular os cloretos. Deste modo, esta forma de corrosão é tomada como um caso particular da corrosão por picadas, ainda que ocorra para potenciais de corrosão inferiores [6]. A sua prevenção só é possível através de um projecto cuidado que dê uma particular atenção à geometria do sistema, aos materiais envolvidos e a meios de protecção específicos [6].

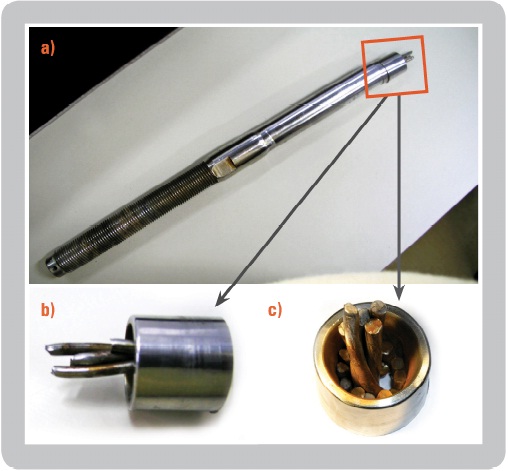

Neste trabalho analisaram-se as causas da rotura da peia da barra de união dos cascos de um catamarã à vela, a partir de dois troços adjacentes da zona de rotura. A Fig. 1 exemplifica a configuração da montagem da peia da barra de união dos cascos, usual em catamarãs, e a localização da zona da rotura. A peia era constituída por um cabo de 16 mm de diâmetro composto por 19 arames de aço inoxidável austenítico de diâmetro idêntico e igual a 3 mm, dispostos num enrolamento do tipo Warrington de duas camadas, com um arame central, 6 arames na primeira camada e 12 na segunda. O cabo não tinha alma nem qualquer isolamento entre os arames. A peia estava cravada por aperto na cabeça, na forma de um tubo com uma das extremidades fechadas, de um perno roscado de aço inox e encontrava-se ligada à barra através de uma junta roscada que a mantinha esticada (Fig. 2).

Fig. 1- Configuração da montagem da peia da barra de união dos cascos, usual em catamarãs, e indicação da localização da zona da rotura em análise.

Fig. 2 – Zona de rotura do cabo: a) aspecto geral da rotura junto da zona encastrada no tubo roscado,≈ 0,3x; b) pormenor da zona de rotura, vista lateral, ≈ 0,9x; c) pormenor da zona de rotura, vista de topo, ≈ 1,2x.

2. ANÁLISE DE FALHA

Os elementos recebidos para análise foram as partes em que o cabo ficou separado após rotura, assim como a descrição das funções previstas para este elemento estrutural a fim de permitir uma previsão dos esforços em serviço.

Antes de proceder aos cortes necessários para facilitar a observação exaustiva das superfícies de fractura procedeu-se ao exame de todos os elementos recebidos, nomeadamente ao despiste de outras zonas degradadas ou fissuradas. Em particular, antes de proceder ao corte do troço do lado do cabo tomaram-se as medidas necessárias para impedir o seu desenrolamento e a consequente alteração da localização relativa dos pontos de rotura nos diferentes arames.

A zona da rotura do cabo da peia, e em particular ambos os lados das superfícies de fractura dos 19 arames envolvidos, foram submetidos a exame visual e exame fractográfico com lupa estereoscópica, a baixas ampliações (6 a 50 vezes).

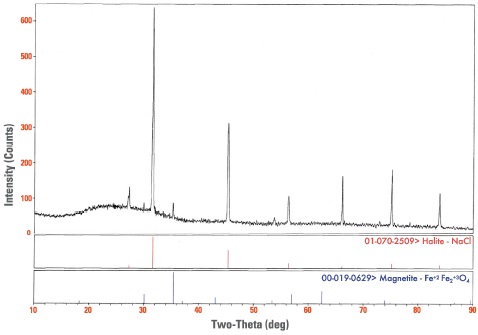

Os produtos exsudados dos interstícios entre cabos foram identificados por difracção de raios-X.

A observação visual mostrou que a rotura ocorreu na zona do encastramento do cabo na cabeça tubular fechada do perno e os locais de fractura nos diferentes arames estavam relativamente próximos uns dos outros (Fig. 2 e 3).

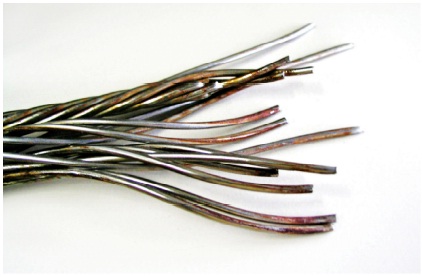

Fig. 3 - Zona de rotura do cabo do lado não encastrado, ≈ 0,7x.

A distância entre os locais de rotura nos diferentes arames não excedeu 7 - 8 cm e a maioria dos arames fracturou no interior do tubo, com afastamentos entre roturas da ordem de 1 - 2 cm, havendo mesmo roturas praticamente adjacentes. As paredes do tubo de encastramento e os troços dos arames, no seu interior, apresentavam uma coloração castanha avermelhada.

As superfícies de fractura da maioria dos arames que romperam no interior do tubo, nomeadamente os da camada exterior, não mostravam indícios de redução de secção e eram maioritariamente planas e praticamente normais ao eixo (Fig. 2 c) e Fig. 3). No caso das fracturas no exterior do encastramento, as superfícies eram irregulares, por vezes, inclinadas a cerca de 45º ou em bisel, e normalmente com redução de secção.

A camada central dos arames manteve o enrolamento de cablagem após rotura.

A superfície exterior dos arames na vizinhança da fractura revelou a existência de irregularidades do tipo cavidades, picadas e esmagamento. Na generalidade, o cabo para além da fractura não evidenciou outros danos, como sejam esmagamentos e outras roturas de arames, corrosão, e áreas de desgaste ou erosão.

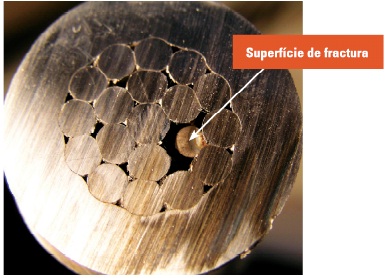

Para facilitar a manipulação e as observações de pormenor na lupa estereoscópica, seccionaram-se troços mais curtos dos arames do lado não encastrado, com comprimentos entre 5 e 10 cm. O troço do lado encastrado foi também seccionado, inicialmente a cerca de 2,5 cm do topo do tubo, no entanto, esta distância revelou-se insuficiente para recolher todas as superfícies de fractura deste lado, pois um dos arames tinha fracturado mais para o interior (fig. 4), segundo uma superfície quase plana, normal ao eixo e sem redução de secção. Por tal motivo efectuou-se novo corte cerca de 1 cm abaixo para recolha desta superfície. Decorridos dois dias após os cortes, a superfície inferior desta segunda secção e a superfície da parte restante do perno apresentaram um depósito branco de sais nos interstícios entre os arames (Fig. 5) que foi recolhido e analisado por difracção de Raios-X. Contudo, alguns dias depois surgiu de novo o depósito, o que indica a sua substancialidade.

Fig. 4 - Superfície de corte do cabo no interior do encastramento a uma profundidade de ≈ 2,5 cm. Assinalada a superfície de fractura de um arame, ≈ 3x.

Fig. 5 - Aspecto da superfície de corte na zona encastrada após alguns dias de exposição ao ar, ≈ 3x.

RESULTADOS

3.1 Difracção de Raios-X

A identificação por difracção de Raios-X dos produtos exsudados do interior dos interstícios do cabo foi efectuada usando radiação de Cu-kα. Os resultados mostraram que os depósitos eram constituídos essencialmente por cloreto de sódio e alguma magnetite (Fig. 6).

Fig. 6 - Espectro de difracção de raios-X dos produtos exsudados.

3.2 Fractografia

O exame à lupa, com ampliações de 6 a 50x, de todas as superfícies de fractura do lado não encastrado do cabo e das faces opostas do lado encastrado, realizou-se de imediato nas zonas acessíveis dos arames salientes. Nas restantes superfícies, este só foi possível após os cortes. Houve o cuidado de procurar estabelecer a correspondência entre as faces opostas.

As superfícies de fractura foram previamente lavadas em água quente com sabão, limpas com ultra-sons em álcool durante cerca de 30 minutos e secas com um jacto de ar quente.

O estado da superfície exterior dos arames, em especial nas proximidades da rotura, foi igualmente objecto de análise. Verificou-se existirem sinais de desgaste / esmagamento, assim como de corrosão localizada com formação de cavidades ao longo da mesma. O conjunto dos 19 arames do lado não encastrado, depois de examinado, foi separado em 2 grupos consoante o tipo predominante da superfície de fractura: grupo A, as planas e quase sem deformação com excepção para uma pequena área de rotura final; e grupo B, as não planas do tipo dúctil, deformadas e com estricção e com características de rotura quer por tracção quer por corte.

As superfícies de fractura foram numeradas por ordem de observação e o seu aspecto está documentado nas Fig 7 e 8.

Fig. 7 - Superfícies de fractura dos arames com superfícies de fractura total ou parcialmente planas. Lado da rotura na zona não encastrada.

Fig. 8 - Superfícies de fractura dos arames com superfícies de fractura irregulares e estricção. Lado da rotura na zona não encastrada.

3.2.1 Superfícies de fractura do Grupo A

Nas fracturas do grupo A (Fig. 7) a maior parte da área das superfícies de fractura era plana e foi possível observar as três etapas típicas das roturas por fadiga: (1) zona de nucleação das fissuras junto da superfície, (2) zona de propagação com marcas ondeadas e estrias características do processo de propagação lenta e cíclica das fissuras e (3) zona de rotura final e catastrófica da secção.

A generalidade dos arames apresentava cavidades ou picadas de corrosão nomeadamente na zona de iniciação da fractura. As formas destas cavidades são em meia-lua quase regular, ou irregular e ramificada. Observou-se também em algumas superfícies, a propagação de fissuras em planos distintos, quase paralelos entre si, e iniciadas em cavidades próximas umas das outras.

Observaram-se algumas superfícies de fractura completamente oxidadas pela exposição ao ambiente marítimo após rotura do arame sem que tivesse ocorrido a rotura do cabo e algumas estavam parcialmente esmagadas pelo contacto ocorrido entre as duas superfícies após a rotura. Algumas das superfícies de fractura englobaram picadas, que apesar de serem relativamente grandes, aparentemente não originaram propagação de fissuração no plano de fractura. Alguns arames apresentavam zonas da superfície de fractura que se localizavam em planos inclinados a cerca de 45º em relação ao plano de propagação da fadiga e aparentemente sem marcas de progressão da fadiga. Estas zonas correspondiam à fase final de abertura da fractura por rotura rápida devido a tensões de corte e a sua área correspondia uma percentagem reduzida da área total da secção recta do arame.

3.2.2 Superfícies de fractura de Grupo B

Observaram-se picadas laterais em alguns dos arames com pequenas áreas planas de propagação por fadiga associadas. Estas zonas de rotura por fadiga pré-existentes foram posteriormente englobadas na rotura por corte, mas não foram a causa principal da rotura do arame em causa. A maioria dos arames que romperam no exterior da zona encastrada pertence à camada interior do cabo e apresentavam superfícies de fracturas total ou parcialmente deste tipo, ou seja dúcteis com deformação.

3.2.3 Superfícies de fractura localizadas no interior da zona encastrada

A maioria dos arames da camada exterior do cabo fracturou no interior do tubo de aço inoxidável. Destas roturas, as que se localizaram mais no interior do tubo, ou seja a maior profundidade, apresentavam superfícies de fractura quase planas onde eram visíveis marcas nítidas de progressão lenta por fadiga (Fig. 9).

Fig. 9 - Superfícies de fractura do lado do cabo encastrado no tubo. Localização relativa das zonas de iniciação da fissuração nas superfícies de fractura: a) rotura com propagação total por fadiga e com iniciação em picada na zona de contacto com um arame vizinho; b) pormenor da fotografia a); c) rotura quase total com propagação por fadiga com iniciação em picada na zona de contacto com a parede interior do tubo de encastramento; d) rotura total com propagação por fadiga com iniciação em duas picadas na zona de contacto com um arame vizinho; e) rotura total com propagação por fadiga com iniciação em duas picadas na zona de contacto com um arame vizinho.

Na generalidade observou-se uma única zona de iniciação da fadiga, ou, quando muito, duas muito próximas. Estas zonas localizavam-se em pontos de contacto com outros arames, ou com a superfície interior do tubo de encastramento.

3.2.4 Superfícies laterais cilíndricas dos arames

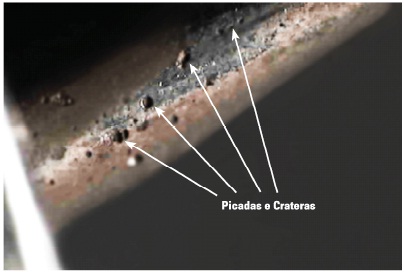

Na vizinhança da rotura, os vários arames apresentavam picadas (Fig. 7, 8 e 10) e fissuras secundárias na superfície exterior. As picadas e fissuras localizavam-se preferencialmente em zonas com indícios de desgaste/esmagamento. O número de picadas na superfície exterior dos arames era maior na zona junto do tubo de encastramento (Fig.10) e começavam a rarear à medida que aumentava a distância deste.

Fig. 10 - Superfície lateral de um dos arames com várias picadas e crateras junto da extremidade do tubo de encastramento.

4. Discussão de Resultados

4.1 Características gerais das superfícies de fractura

Observaram-se oito arames com superfícies de fractura totalmente planas em que a fractura se foi propagando de modo lento por fadiga até rotura final. A fissuração iniciou-se na superfície exterior associada a cavidades ou picadas de corrosão em locais de contacto com arames vizinhos, ou com a parede do tubo de encastramento, e com indícios de desgaste/esmagamento e, posteriormente propagou-se lentamente em resultado de esforços de flexão alternada até rotura final.

Observaram-se outros cinco arames com superfícies de fractura parcialmente planas em que, após um período de propagação lenta da fissuração pelo processo atrás descrito, ocorre a rotura final do tipo dúctil, em alguns casos com deformação, de modo quase instantâneo, devido a sobrecarga.

Os restantes seis arames apresentaram roturas rápidas quase instantâneas por sobrecarga, do tipo dúctil com estricção e superfícies inclinadas a ≈ 45º, devido aos esforços de corte.

4.2 Origem das fracturas e intensidade dos esforços

O exame efectuado sugere que a rotura do cabo terá sido iniciado na superfície dos arames no interior da zona encastrada, através da conjugação dum processo de corrosão intersticial e por picadas, e das tensões aplicadas.

Esta zona permite a retenção de água salgada e a acumulação de sal nos interstícios entre arames e entre estes e o tubo. Em simultâneo, ao sol, dentro deste reservatório metálico podem atingir-se facilmente temperaturas superiores a 50 º C, que intensificarão os fenómenos descritos.

As cavidades ou picadas, actuam como entalhes concentradores de tensões que induzem a iniciação de fissuras que se propagarão por fadiga, devido ao efeito de esforços alternados existentes no cabo. Este processo poderá, por seu lado, ser também assistido por corrosão e algumas destas cavidades apresentaram evidência de, antes de iniciar a propagação por fadiga, terem crescido inicialmente devido a um processo de corrosão.

De acordo com as marcas de progressão de fadiga observadas as tensões terão sido predominantemente de flexão, embora algum encurvamento destas indicie a presença de esforços de torção. A generalidade dos arames apresenta um único local de início de fissuração o que, aliado às superfícies de fractura quase planas, e neste caso perpendiculares ao plano de tensão máxima no arame, indicia pouca sobrecarga. Por outro lado, a área total de secção recta da rotura final por sobrecarga, que corresponderá a 6 arames com rotura total mais a secção final dos arames parcialmente fissurados numa área equivalente a cerca de um arame, portanto, um total de cerca de 7 em 19 arames, corresponde a cerca de 37% da secção resistente total do cabo. Este dado aponta igualmente para um sobredimensionamento do cabo, face aos esforços a suportar.

4.3 Configuração do conjunto

A generalidade dos cabos de aço é projectada para resistir a esforços de tracção, não apresentando normalmente boa resistência a esforços de corte, flexão, ou torção. Nomeadamente o tipo de cablagem clássico utilizado, constituído por fios do mesmo diâmetro, é normalmente referido como não apresentando boa flexibilidade, sendo portanto pouco resistente a esforços do tipo flexão e torção. Aparentemente não seriam previstos esforços de flexão apreciáveis neste tipo de montagem, mas estes podem advir, por exemplo de pequenos desapertos.

O modo de encastramento do cabo, a sua geometria e posicionamento facilitam os fenómenos de corrosão intersticial observados. Esta concepção estrutural não previu a entrada de água do mar, a sua retenção e concentração de sais. Todas estas condições favorecem os fenómenos electroquímicos responsáveis pela corrosão.

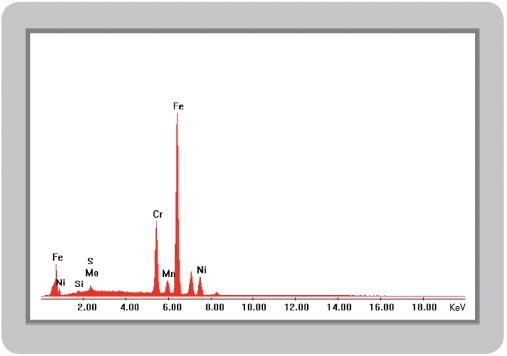

As análises químicas qualitativas realizadas no microscópio electrónico de varrimento por espectroscopia de dispersão de energias (SEM/EDS) não evidenciaram de forma clara a presença de teores apreciáveis de molibdénio na composição do aço, elemento que poderia aumentar a resistência ao tipo de corrosão observado. Para energias de 30 kV, apenas foi possível visualizar um pico alargado (Fig. 11) na gama dos 2,3 a 2,5 keV. Nesta gama há interferência entre as riscas K referentes ao enxofre (2,31 e 2,46 keV) e as riscas L do molibdénio (2,02, 2,29, 2,39, 2,52, 2,62, e 2,83 keV) e não foram detectados vestígios dos picos referentes às riscas K do molibdénio na gama de 17,5 keV. Atendendo à elevada energia do feixe de electrões utilizado no SEM, a que, nos aços, o enxofre está sob a forma de inclusões não metálicas de sulfureto e que na área analisada não foram observadas muitas inclusões, o pico observado deverá resultar da presença de algum molibdénio em teor não muito elevado.

Fig. 11 - Espectro (SEM/EDS) obtido por análise em área sobre uma superfície polida e não contrastada de uma amostra de um dos arames.

5 CONCLUSÕES

Face aos resultados dos exames realizados conclui-se:

1 - A rotura do cabo que constituía a peia ocorreu basicamente em dois estágios:

· Fissuração lenta de treze arames até rotura total de oito deles e parcial de cinco, por um processo de fadiga assistida por corrosão, com origem em esforços de flexão.

· Finalização da rotura dos cinco arames já parcialmente fissurados por fadiga e rotura total dos restantes seis, por um processo relativamente rápido de rotura dúctil com deformação plástica devido à sobrecarga a que passaram a ficar sujeitos.

2 - A rotura por fadiga foi desencadeada pela propagação de fissuras nucleadas no interior de cavidades ou picadas devidas a corrosão intersticial localizada.

3 - Deverá ter ocorrido um lapso de tempo significativo entre o início da fissuração e a rotura dos primeiros arames, localizados preferencialmente na camada exterior do cabo, e a rotura final catastrófica do mesmo.

4 - O tipo de solução construtiva utilizado neste componente só por si, ao permitir a armazenagem da água do mar e a concentração de sais, é facilitador da ocorrência de corrosão intersticial localizada e o consequente desencadeamento da rotura por fadiga assistida por corrosão. O tipo de aço utilizado no fabrico da peia poderá não ser o mais adequado para resistir à corrosão intersticial em presença do anião cloreto, pelo que estes aspectos deverão ser considerados numa futura revisão do projecto.

5 - Atendendo a que o início da rotura deverá ter ocorrido no interior da zona encastrada, dificilmente seria detectada por eventuais inspecções não destrutivas ao cabo. No entanto, o aparecimento de vestígios de corrosão nesta zona deveria ter levantado a suspeita da existência de uma anomalia.

Referências

[1] METALS HANDBOOK, Failure Analysis and Prevention, Vol. 11, 9th Edition, American Society of Metals, Metals Park, Ohio, USA (1986).

[2] D. J. Wulpi (Understanding How Components Fail), American Society of Metals, Metals Park, Ohio, USA (1985).

[3] L. Engel and E H. Kingele (Damage mechanisms and their appearance – Fracture caused by combinations of mechanical loading and chemical attack) in An atlas of metal damage - surface examination by scanning electron microscope, Wolfe Science Books in association with Carl Hanser Verlag, Munich, Vienna, p. 105-132 (1981).

[4] METALS HANDBOOK, Corrosion, Vol. 13, 9th Edition, American Society of Metals, Metals Park, Ohio, USA (1987).

[5] METALS HANDBOOK (Analysis and prevention of corrosion – related failures) in Failure and prevention, Vol. 11, ASM International, Materials Park, OH, U.S.A. (2002).

[6] M. Barbosa (Formas de corrosão a húmido) inrocedimentos do Curso de Corrosão e Protecção de Materiais, Ordem do Engenheiros, Porto (1983). [ Links ]

(*) A quem a correspondência deve ser dirigida, e-mail: teresa.ferraz@ineti.pt

Artigo submetido em Outubro de 2008 e aceite em Julho de 2009