Serviços Personalizados

Journal

Artigo

Indicadores

Links relacionados

Compartilhar

Ciência & Tecnologia dos Materiais

versão impressa ISSN 0870-8312

C.Tecn. Mat. v.21 n.3-4 Lisboa jul. 2009

Os Compósitos e a sua aplicação na Reabilitação de Estruturas metálicas

Ana Mafalda F.M. Ventura

Departamento de Engenharia Química e Biológica, Instituto Superior Técnico

Campus Alameda, Av. Rovisco Pais, 1, 1049-001 Lisboa, Portugal

RESUMO: Com o avanço tecnológico as propriedades exigidas aos materiais convencionais sofreram alterações levando ao aparecimento de materiais capazes de responder aos requisitos pretendidos das novas tecnologias. A combinação química e estrutural de diferentes materiais produziu uma nova classe de produtos de engenharia.

Este artigo começa por fazer uma breve apresentação histórica de um grupo inovador de materiais que são cada vez mais requisitados por inúmeras aplicações na indústria.

Ao longo do mesmo são enunciadas as características e propriedades dos materiais compósitos para uma visão mais clara das vantagens que estes apresentam em relação a outros materiais requisitados para o mesmo uso. É feita também uma evolução das diferentes aplicações ao longo dos tempos, nas diversas áreas da indústria em geral.

Como objectivo principal este trabalho apresenta uma análise dos materiais quando aplicados na manutenção, reparação e reabilitação de estruturas metálicas das indústrias de engenharia naval e civil.

Palavras-Chave: Compósitos, matriz, reforço, fibra, FRP, reparação, reabilitação, infra-estruturas metálicas.

ABSTRACT: With technological advancement the properties required of conventional materials change leading to the appearing of materials able to meet the requisites expected of new technologies. Combination of chemical and structural materials produced a new class of engineering products.

Firstly, this article provides a brief historical presentation of an innovative group of materials that are increasingly required by many applications in industry.

Along the same are set out the characteristics and properties of composite materials for a clearer view of the advantages that they have in relation to other materials needed for the same use. There is also an evolution of different applications over the time, in many areas of the industry in general.

As the main objective this work presents an analysis of these materials when applied in maintenance, repair and rehabilitation of metallic marine and civil engineering infrastructures.

Keywords: Composites, matrix, reinforcement, fiber, FRP, repair, rehabilitation, metallic infra-structures.

1. Introdução

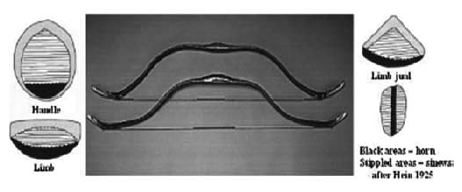

No passado, os materiais desenvolvidos para o uso quotidiano marcaram as diferentes Eras (do Ferro, do Bronze, do Ouro...) e o progresso das civilizações. Depois do controlo do fogo e invenção da roda, a fiação foi provavelmente o desenvolvimento mais importante da humanidade, pois permitiu a sua sobrevivência noutras zonas e o início da expansão humana por toda a superfície da terra. O fabrico manual de tecidos flexíveis e a fiação de fibras como o algodão, o linho e a juta foram um grande avanço quando comparado com as peles de animais também muito utilizadas por povos antigos. Desta forma os recursos naturais foram largamente usados e rapidamente apareceram os primeiros compósitos. Por exemplo, paredes reforçadas com feixes de palha para aumentar a integridade estrutural, bem como arcos (Fig.1) e carroças constituídos pela união de paus, ossos e chifres de animais para uso pessoal. Estes antigos compósitos foram mais tarde substituídos por materiais mais resistentes como a madeira e o metal.

Fig.1 - Arcos Coreanos feitos com compósitos.

Os compósitos são originários das primeiras sociedades agrícolas e de certa forma foram esquecidos durante séculos. O verdadeiro reaparecimento destes materiais começou com o uso de estruturas compósitas leves para muitas soluções técnicas durante a segunda metade do século XX. Inicialmente eram utilizados em aplicações eléctricas como dieléctricos e cúpulas de radar pelas suas propriedades electromagnéticas. Nas décadas de 80 e 90, o uso de compósitos tornou-se muito comum para melhorar o desempenho de veículos espaciais e aviões militares.

A crescente preocupação com o ambiente e com a redução de custos de fabrico em conjunto com a reintrodução das fibras naturais nas tecnologias de compósitos reforçados (Fig.2) deu origem a novos desenvolvimentos no uso destes materiais, nomeadamente na protecção do Homem em incêndios e impactos (Fig.3).

Fig.2 - Capacete militar em compósito de baixo peso.

Fig.3 - Partes do interior de um Mercedes Classe A.

As vantagens de materiais compósitos de fibras naturais como a madeira, ossos, ramos finos de plantas têm vindo a ser exploradas durante séculos, tal como demonstra o exemplo dos Egípcios que usavam materiais compósitos de fibras naturais como o papiro para fazer barcos, velas e cordas desde o ano 4000 a.C. A palha é outro exemplo usado para reforço de tijolos há mais de 2000 anos sendo este método ainda hoje utilizado. Os compósitos de fibras sintéticas são originários do século XIX quando o homem fez o primeiro polímero, fenol-formaldeído. Este foi reforçado com fibra de linho para fazer bakelite muito utilizado recentemente para equipamento eléctrico.

Alguns exemplos do uso de fibras naturais encontram-se nas seguintes figuras (Figs.4 e 5). Muitos artesãos usavam a tecnologia de compósito na moldagem dos seus trabalhos, recorrendo por exemplo a papéis em camadas e diferentes tamanhos para dar a forma final ao produto.

Fig.4 - Fabrico artesanal de um cesto no Bangladesh.

Fig.5 - Olaria Artesanal no Zimbabué.

Na natureza, podemos perceber que todos os materiais biológicos são compósitos, sem excepção. Exemplos encontrados de compósitos naturais incluem madeira, em que a matriz de lignina é reforçada com fibras celulósicas, e ossos, em que a matriz composta por minerais é reforçada com fibras colagéneas. Desde a Antiguidade encontramos exemplos de compósitos feitos pelo homem, como adobes reforçados com palha para evitar a quebra da argila, e o uso de colmos de bambu no reforço de adobe e lama em paredes no Peru e China.

(HIDALGO-LÓPES, 2003:163)

Com o avanço tecnológico os requisitos exigidos aos materiais comuns mudaram, o que levou ao aparecimento de compósitos capazes de corresponder às novas necessidades.

O sucesso de compósitos nas diversas aplicações depende da facilidade de acesso e aplicação das técnicas de fabrico exigidas por cada sector industrial. Cada vez mais, o fabrico de compósitos constitui um procedimento que pretende atingir valores óptimos de parâmetros como a forma, massa, força, durabilidade, rigidez, custos, etc. Assim, o crescente desenvolvimento de novas tecnologias de fabrico de compósitos é acompanhado pela alteração e melhoramento destes mesmos parâmetros.

Actualmente, os mercados de materiais compósitos estão cada vez mais difundidos. Estudos recentes mostram que o maior mercado continua a ser o dos transportes (31%), mas a construção civil (19,7%), marinha (12,4%), equipamento eléctrico/electrónico (9,9%), produtos de consumo (5,8%), aparelhos e equipamentos comerciais são também mercados em grande expansão. O mercado aeroespacial e de aeronaves representa apenas 0,8 % o que é surpreendente tendo em conta a sua importância na origem dos compósitos.

Estes novos materiais têm tido uma notável expansão pelo que estão a conquistar grande quota de mercado, especialmente em produtos onde o rendimento e desempenho são fundamentais. Alguns destes produtos são muito recentes, mas a construção civil continua a ser a maior aplicação dos compósitos, tal como era em 1500 a.C. em que os Egípcios e Israelitas usavam palha para reforçar tijolos de barro.

2. Definição de Material Compósito

Os materiais compósitos não têm uma definição universalmente aceite. De um modo geral, um material diz-se compósito quando é constituído por dois ou mais constituintes (fases) diferentes.

Têm sido desenvolvidas técnicas de fabrico destes materiais de modo a substituir as ligas metálicas, cerâmicas e poliméricas que atendam às novas exigências tecnológicas. O seu fabrico implica a combinação das duas fases (matriz e reforço) para formar um material que de certa forma tem um melhor desempenho que os seus constituintes numa situação particular, dando origem a uma nova geração de materiais com melhores propriedades mecânicas.

Os compósitos existem em diferentes formas mas normalmente os mais usuais são os materiais constituídos por um reforço de fibra embutido numa matriz polimérica. Um exemplo comum de material compósito é o betão armado, que não é tão frágil como o cimento, e não corrói tão facilmente como o aço por si só.

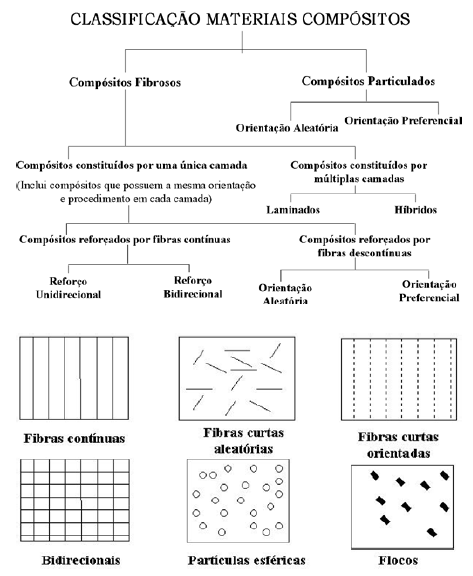

3. Classificação dos Compósitos

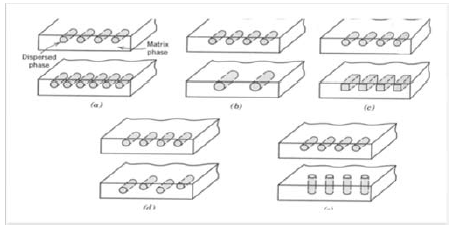

Tipicamente, os compósitos são classificados pelo material que forma a matriz que é a fase contínua, que envolve a outra fase, chamada reforço ou fase dispersa. As propriedades dos compósitos dependem de propriedades físicas e de factores inerentes às fases constituintes, como as suas quantidades relativas e a geometria da fase dispersa.

a)Concentração b)Tamanho c)Forma d)Distribuição e)Orientação

Fig.6 - Factores de que dependem as propriedades dos compósitos.

A fase matriz pode ser um metal, um polímero ou um cerâmico, que confere estrutura ao material compósito preenchendo os espaços vazios que ficam no reforço e mantendo-o na sua posição.

A fase dispersa ou reforço existe em diversas formas sendo a classificação mais geral feita em três categorias: compósitos particulados, compósitos de fibras descontínuas (whiskers) e compósitos de fibras contínuas. No geral, os constituintes do reforço dos compósitos proporcionam força e rigidez, mas também aumentam a resistência ao calor, corrosão e condutividade. O reforço pode ser feito para facultar todas ou apenas uma destas características dependendo dos requisitos exigidos pelo novo material. Para o reforço representar uma vantagem para o compósito este deve ser mais forte e rígido que a matriz e deve ser possível a sua troca quando se notar qualquer falha como vantagem. Deste modo a boa interacção entre matriz e reforço pode ser garantida pela criação de uma interface entre ambos que possa adequar a rigidez do reforço com a ductilidade da matriz. Para tal é essencial que a ductilidade da matriz seja mínima ou mesmo nula para que o compósito apresente um comportamento relevante.

Fig.7 - Classificação dos materiais compósitos segundo sua fase dispersa: particulado, reforçado por fibras e estrutural laminado.

As fibras constituem uma classe importante de reforço uma vez que proporcionam o aumento da força da matriz, e consequentemente influencia e destaca as propriedades pretendidas das duas fases. As fibras de vidro são as mais antigas conhecidas fibras usadas como reforço. As fibras de cerâmicos e metais foram mais tarde descobertas e postas em uso para tornar os compósitos mais rígidos e resistentes ao calor.

As fibras podem contudo apresentar um desempenho diminuído devido a vários factores. A performance do compósito reforçado com fibras é avaliada pelo comprimento, forma, orientação, e composição das fibras bem como pelas propriedades mecânicas da matriz. O arranjo das fibras em relação umas às outras, a concentração das fibras e a sua distribuição influenciam significativamente a resistência e outras propriedades dos compósitos reforçados com fibras.

Existem duas configurações possíveis em relação à orientação das fibras: um alinhamento paralelo ao eixo longitudinal da fibra numa só direcção e um alinhamento totalmente aleatório. Normalmente, as fibras contínuas estão alinhadas enquanto as fibras descontínuas podem estar desalinhadas, orientadas aleatoriamente ou parcialmente orientadas. Os materiais para fibras contínuas incluem o carbono, o carboneto de silício, o boro, o óxido de alumínio e os metais refractários. Por outro lado, os reforços descontínuos consistem principalmente em whiskers de carboneto de silício, fibras picadas de óxido de alumínio e de carbono, e os particulados de carbonetos de silício e óxido de alumínio.

Em geral, a melhor combinação das propriedades dos compósitos reforçados com fibras (FRC – Fiber Reinforced Composites) é obtida quando a sua distribuição é uniforme. Os compósitos com fibras contínuas e alinhadas têm respostas mecânicas que dependem de vários factores como o comportamento tensão-deformação das fases fibra e matriz, as fracções volumétricas das fases e a direcção na qual a tensão ou carga é aplicada.

Embora os compósitos com fibras descontínuas e alinhadas tenham uma eficiência de reforço menor que os compósitos com fibras contínuas estão cada vez mais a ser utilizados em diversas aplicações. Por exemplo, fibras de vidro picadas são os reforços desse tipo usados com maior frequência, mas também as fibras descontínuas de carbono e aramida são muito utilizadas. Já os compósitos com fibras descontínuas e aleatórias são aplicados onde as tensões são totalmente multidireccionais. A eficiência deste tipo de compósito é muito baixa quando comparada com a dos compósitos reforçados com fibras continuas e alinhadas na direcção longitudinal.

A orientação e comprimento da fibra para um determinado compósito dependem do nível e natureza da tensão aplicada, bem como dos custos de fabrico. As taxas de produção dos compósitos com fibras curtas, alinhadas ou com orientação aleatória, são elevadas e formas complexas podem ser moldadas o que nem sempre é possível quando se utiliza um reforço com fibras contínuas. Além disso, os custos de fabrico são consideravelmente menores do que para as fibras contínuas e alinhadas.

Compósitos reforçados com microestruturas de metal e cerâmica, que apresentam partículas de uma fase embutida na outra, são conhecidos como compósitos reforçados com partículas (PRC – Particulate Reinforced Composite). São conhecidas várias formas de partículas entre elas quadradas, triangulares e redondas, mas as dimensões observadas de todos os lados são mais ou menos iguais. O tamanho da fase dispersa de compósitos particulados é da ordem de poucos micrómetros e a concentração em volume é superior a 28%. Normalmente, a força do compósito depende do diâmetro das partículas, do espaço inter-partículas e da fracção de volume do reforço. As propriedades da matriz também influenciam o comportamento do compósito.

Fig.8 - Classificação de materiais compósitos segundo o reforço.

4. Os Materiais Compósitos na Indústria

A crescente exigência das novas tecnologias, sobretudo no que respeita à combinação de propriedades incompatíveis de variados materiais, como a resistência mecânica e tenacidade, levou ao aparecimento de novos materiais. Os compósitos são uma classe destes materiais que possuem diversas aplicações na indústria e são utilizados com a fim de melhorar a produtividade, diminuir os custos e facultar diferentes propriedades aos materiais. Estes materiais são cada vez mais utilizados como substitutos dos materiais convencionais dado que apresentam vantagens como: elevada rigidez e módulo específico, elevada resistência à corrosão e condutividade térmica, boa fluidez, estabilidade estrutural e fácil moldagem.

De seguida, faz-se referência a diferentes combinações de matriz/reforço em compósitos para diferentes aplicações industriais, bem como algumas das principais vantagens e desvantagens os compósitos.

Certas combinações de reforços são altamente reactivas a temperaturas elevadas. Por exemplo, o compósito pode ser danificado durante o seu fabrico a altas temperaturas ou quando é submetido a temperaturas exageradas durante a sua aplicação. Geralmente, este problema é resolvido pela aplicação de um revestimento superficial de protecção ao reforço ou pela alteração da liga [1].

As matrizes metálicas apresentam algumas limitações devido ao factor temperatura. A maioria dos metais e ligas constituem boas matrizes embora existam poucas aplicações a baixas temperaturas. Apenas os metais leves com baixa densidade como o titânio, o alumínio e o magnésio apresentam propriedades relevantes para aplicações aeroespaciais. É portanto neste campo que as matrizes metálicas e apresentam grande potencial.

O crescimento de compósitos de matriz cerâmica (CMC – Ceramic Matrix Composites) tem ficado aquém de outros, principalmente devido às altas temperaturas envolvidas nas etapas fabrico, sendo necessária a utilização de reforços que as suportem. Os principais tipos de compósitos de matriz cerâmica, de acordo com o tipo de reforço usado são: os de fibras contínuas, os de fibras descontínuas e os reforçados por partículas. As duas principais variedades de fibras contínuas que têm sido usadas nos compósitos de matriz cerâmica são as de carboneto de silício (SiC) e as de óxido de alumínio (Al2O3). Para as fibras descontínuas (whiskers) e particulados é utilizado o carboneto de silício (SiC). Os materiais compósitos de matriz cerâmica são inerentemente resistentes à oxidação e à deterioração sob temperaturas elevadas. Não fosse pela predisposição destes materiais à fractura, alguns seriam candidatos ideais para uso em aplicações a altas temperaturas e sob severas condições de tensão, especialmente para componentes em motores de turbinas para automóveis e aeronaves [3].

O início do desenvolvimento dos compósitos de matriz metálica (MMC – Metal Matrix Composites) deu-se em meados da década de 60 com a produção fibras de boro e de carboneto de silício para reforçar metais leves, particularmente ligas de alumínio. Nos Estados Unidos durante a década de 70, diversas pesquisas foram feitas na aplicação de compósitos de matriz metálica em lançadores de mísseis e aeronaves militares. Actualmente, muitos compósitos de matriz metálica estão ainda em fase de desenvolvimento, mas não tão intensamente como os de matriz polimérica. Apesar de o seu uso ainda ser bastante restrito um exemplo interessante provém da empresa Toyota que efectuou a substituição de uma roldana em ferro fundido pelo compósito alumínio/fibras curtas de Al2O3+SiO2. Ainda outro exemplo mais radical, foi a fábrica Honda que pretendeu aumentar a resistência ao desgaste e às altas temperaturas, com o uso de um compósito com matriz de alumínio contendo 12% de fibras de Al2O3 + 9% de fibras de grafite, no revestimento dos cilindros do motor. Outro exemplo de compósito com matriz metálica é novamente a liga de alumínio, desta vez Al-Si, com reforço de 20% SiC (partículas), substituindo ferro fundido em discos de freio.

Conclui-se que a introdução dos compósitos de matriz metálica em componentes automóveis ocorre principalmente por meio de ligas de alumínio para aumentar a resistência desses materiais e aproveitar o seu grande potencial de redução de peso.

Uma propriedade muito conveniente para aplicações aeronáuticas, aeroespaciais e também automóvel dos compósitos é sua capacidade de atenuar vibrações. Por exemplo, a capacidade de atenuar vibrações dos compósitos de matriz polimérica é semelhante à do ferro fundido, o que é relativamente bom.

O grupo mais importante de compósitos em termos de desempenho e campo de aplicações é o de matriz polimérica (PMC – Polymer Matrix Composites), geralmente constituídos por uma resina polimérica como fase matriz, e fibras como reforço.

Um material polimérico pode ser considerado como constituído por muitas partes, unidas ou ligadas quimicamente entre si, de modo a formar um sólido. Este grupo de materiais encontra-se dividido em dois, dependendo, a sua classificação do modo como estão ligados quimicamente e estruturalmente: estes podem ser termoplásticos ou termoendurecíveis. A principal diferença entre estes dois plásticos é que os primeiros quando voltam a ser aquecidos podem adquirir outra forma, enquanto os segundos uma vez arrefecidos a sua forma não se altera [2].

Os termoplásticos apresentam a vantagem de amolecerem, em vez de fundirem durante o seu aquecimento, voltando a endurecer após o seu arrefecimento. Estes processos são totalmente reversíveis e podem ser repetidos um determinado número de vezes. Esta propriedade dos termoplásticos facilita aplicações em técnicas convencionais de compressão para moldar compostos. Além disso, os termoplásticos são relativamente moles e dúcteis, e podem ficar num determinado estado durante longos períodos de tempo, o que torna estes materiais muito flexíveis. Resinas reforçadas com termoplásticos têm vindo a distinguir-se como um grupo importante de compósitos. Muitas investigações nesta área têm sido feitas, nomeadamente no que respeita ao melhoramento das suas propriedades de modo a obter maiores vantagens funcionais, largamente usadas em aplicações aeronáuticas.

Os termoendurecíveis tornam-se permanentemente duros quando submetidos ao calor e não amolecem com um aquecimento subsequente. Geralmente são mais duros, mais resistentes e mais frágeis que os termoplásticos, e possuem melhor estabilidade dimensional. Os materiais termoendurecíveis mais utilizados para a matriz de compósitos são epóxidos, poliéster e resinas fenólicas de poliamida.

Os polímeros são usados na mais ampla diversidade de aplicações dos compósitos uma vez que apresentam propriedades mecânicas vantajosas à temperatura ambiente, baixo peso, bem como processos fáceis de fabrico e custo reduzido. A principal vantagem dos compósitos de matriz polimérica é que o fabrico envolve altas pressões e baixas temperaturas evitando problemas associados com a degradação do reforço. Por esta razão o desenvolvimento deste grupo de materiais cresceu rapidamente.

As propriedades dos compósitos de matriz polimérica podem variar largamente dependendo dos tipos de matrizes e reforços utilizados e das várias combinações dos mesmos. As suas principais desvantagens residem na impossibilidade de trabalho a altas temperaturas, a instabilidade dimensional devido aos elevados coeficientes de expansão térmica, a sensibilidade à radiação e, em alguns casos, a absorção da humidade ambiente.

Os três principais tipos de fibras sintéticas que se usam para reforçar materiais poliméricos são: vidro, aramida (ou poliamida aromática) e carbono.

As fibras de vidro são de longe o reforço mais usado e o mais barato. São usadas para reforçar matrizes poliméricas de modo a se obter compósitos estruturais e componentes moldados. Os compósitos de matriz plástica reforçada com fibras de vidro apresentam características favoráveis, como elevado quociente entre resistência e peso, boa estabilidade dimensional, boa resistência ao calor, à humidade e à corrosão, boas propriedades de isolamento eléctrico, facilidade de fabrico e custo relativamente baixo.

As fibras de aramida e de carbono apresentam resistência mecânica elevada, densidade baixa e apesar do seu preço mais elevado, são utilizadas em muitas aplicações, especialmente na indústria aeroespacial. Compósitos reforçados com fibras de carbono são caracterizados pelo facto de apresentarem uma combinação de baixo peso, resistência mecânica muito elevada e elevada rigidez. As fibras de carbono são fabricadas a partir de dois precursores principais, o poliacrilonitrilo (PAN) e o breu (ou piche). As fibras de aramida começaram a ser comercializadas em 1972 pela Du Pont® com o nome comercial de Kevlar® e até hoje existem dois tipos: Kevlar 29® e o Kevlar 49®. O primeiro é uma fibra de aramida de elevada resistência mecânica concebida para determinadas aplicações como, por exemplo, para protecção balística, cordas e cabos. Já o segundo é caracterizado por possuir resistência mecânica e módulo de elasticidade elevados, e baixa densidade. As propriedades do Kevlar 49® fazem com que as suas fibras sejam usadas como reforço de matrizes poliméricas de compósitos com aplicações nas indústrias aeroespacial, marítima, automóvel e outras.

A utilização de compósitos em automóveis de competição tem sido uma realidade crescente, onde se têm destacado as fibras de carbono na construção de células que oferecem um elevado grau de protecção ao piloto. Entretanto, diversos desenvolvimentos levam a prever uma iminente introdução desses materiais em veículos de elevado desempenho. Porém, deve assinalar-se o advento da tecnologia de reforços termoplásticos nesta área com mantas e tecidos que permitem a substituição de chapas de aço por compósitos termoplásticos.

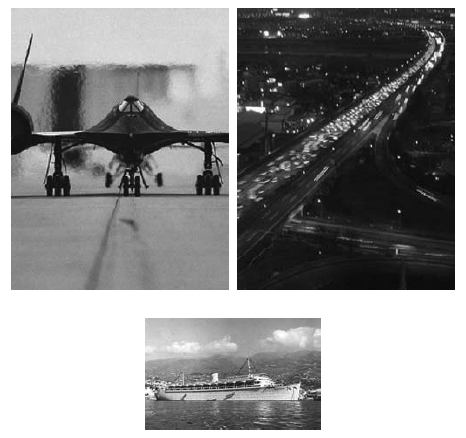

Fig.9 - Exemplos de aplicações de compósitos na Indústria.

5. Aplicações dos Materiais Compósitos

5.1. Selecção do material de construção e de reabilitação de estruturas metálicas: tradicionais vs compósitos

Construções e infra-estruturas são geralmente constituídas por um ou mais dos três materiais tradicionais de construção: madeira, pedra e metal. Cada um destes materiais apresenta um conjunto de desvantagens e muitas vezes a escolha do material é baseada unicamente no design, o que implica ter em conta factores como o custo, durabilidade, desempenho estrutural e estética. O aparecimento e desenvolvimento de novos materiais têm permitido e facilitado a escolha da adopção de um material mais adequado à estrutura. Ultimamente os materiais mais utilizados na construção de edifícios com grande durabilidade são os compósitos poliméricos reforçados com fibras (FRPC- Fibre Reinforced Polymer Composites) o que têm possibilitado manutenções menos frequentes durante o ciclo de vida da estrutura. Também exibem grande potencial para construções modulares o que permite a montagem rápida dos componentes standards no local, bem como a redução dos custos de construção.

Contudo, constata-se que a aplicação mais comum dos compósitos de fibra na indústria civil é presentemente a reabilitação e manutenção de estruturas já existentes. Estes materiais são indicados portanto para facilitar as estruturas existentes a recuperar a resistência inicial quando degradadas, aumentar a capacidade de carga de modo a satisfazer novos usos, ou mesmo modificar a funcionalidade obsoleta das mesmas sem implicar grande aumento do peso da estrutura. Existem também potenciais economias em termos de custos e redução de problemas ambientais no uso de compósitos de fibra para reabilitação de infra-estruturas.

5.2. Aplicação de Compósitos Reforçados em estruturas metálicas nas Indústrias Naval e de Construção Civil

A utilização de materiais compósitos reforçados em diversas aplicações destas indústrias naval e de construção civil tem aumentado continuamente nos últimos anos em comparação com os materiais tradicionais. As principais aplicações consistem na reparação e reforço estrutural com compósitos FRP por serem mais leves, de fácil e rápida aplicação, mais resistentes à agressividade do meio ambiente e por possuírem maior resistência à tracção [4,5].

A utilização destes materiais quer na construção quer na reparação de pontes metálicas tem sido alvo de vários estudos com o objectivo de prolongar o seu ciclo de vida e aumentar os intervalos entre as manutenções deste tipo de infra-estruturas bem como diminuir o tempo de paragem do tráfego nas mesmas durante a reparação.

Para as indústrias que empreguem diversos materiais nas suas aplicações, as recentes tecnologias de produção têxtil são cada vez mais importantes. Por exemplo, pontes com armaduras de aço reforçadas com fibras híbridas apresentam vantagens como elevada resistência à corrosão e baixo peso, o que resulta num custo menor de construção, manutenção e reparação das pontes. Estas armaduras são concebidas de modo permitir falhas quando se atingem cargas ou tensões máximas. Para além disso, o actual interesse nos compósitos com fibras naturais deve-se, entre outros factores, à crescente preocupação mundial com a preservação do meio ambiente e utilização de matérias-primas renováveis. Há um grande interesse na procura de fibras naturais que possam substituir adequadamente as fibras sintéticas, como a fibra de vidro [6].

Também na indústria de construção naval os compósitos são utilizados em várias aplicações de modo a satisfazer inúmeros requisitos de estaleiros e armadores de navios. Variadas pesquisas têm sido feitas em áreas desde o melhoramento do design de cascos para navios pequenos, até a criação de casas de banho em unidades modulares para cruzeiros. Geralmente, os cascos de navios são feitos com compósitos que apresentam duas camadas exteriores de vidro e de resina, e uma camada entre elas de espuma ou de madeira balsa. Noutras aplicações, por exemplo quando a entrada de água é uma preocupação, o material central pode ser alumínio ou outro qualquer material impermeável à água. Os compósitos podem também ser revestidos com retardantes de incêndio de modo a aumentar a sua resistência.

5.3. Reabilitação e reparação de estruturas metálicas com Compósitos Reforçados

Quer na indústria naval quer na construção civil, o recurso a materiais compósitos encontra-se largamente em expansão. Dominam recentemente um grande número de aplicações notáveis, nomeadamente, em técnicas de reforço, reparação e manutenção de estruturas metálicas devido à incomparável dureza e rigidez, à versatilidade de produção, à simplicidade dos métodos de reparação e aos reduzidos custos de fabrico.

Estes materiais podem ser análogos a outros quando aplicados na camada superficial com o objectivo tanto de protecção como melhoria do elemento a reparar [27]. Os compósitos são usualmente ligados externamente à estrutura na forma de cabos, tecidos, chapas, tiras ou invólucros.

Os primeiros registos comerciais utilizando compósitos como método de reparação para estruturas tradicionais ocorreram no Japão na década de 80, e na Suíça em 1991. Desde aí, centenas de reparações com compósitos são empreendidas em estruturas um pouco por todo o mundo [12], sendo alguns exemplos pontes [14,16,8], parques de estacionamento [16], estruturas curvas em esforço como tectos [9] e vigas ferroviárias horizontais em madeira [10]. Assim, verifica-se até hoje que estes materiais se aplicam efectivamente na reparação, reforço e modernização de estruturas metálicas existentes e elementos de betão nomeadamente vigas, colunas, estruturas de pontes e paredes quebradas ou com rachas [15].

As estruturas metálicas devem manter-se em pleno uso ao longo dos anos mesmo quando expostas a condições mais adversas. Presentemente, encontram-se disponíveis variadas possibilidades de protecção que permitem estender a vida útil de uma estrutura, bem como prolongar os intervalos entre as intervenções periódicas de manutenção.

A chave deste sucesso reside no reconhecimento dos factores corrosivos do ambiente à qual a estrutura será exposta e na escolha apropriada do revestimento. Uma estrutura exposta a um ambiente agressivo necessita de ser protegida através de um sistema adequado, e tem de ser definido tendo em conta o tempo de vida útil projectado da estrutura e a sua manutenção. O tratamento de protecção óptimo, que combina a preparação da superfície, a aplicação de materiais adequados de revestimento e uma duração pretendida e obtida a um custo mínimo, deve ser encontrado recorrendo-se às tecnologias modernas disponíveis no mercado.

A literatura existente mostra que a deterioração e necessidade de renovar infra-estruturas têm sido recentemente alvo de um alargado debate entre investigadores nos Estados Unidos da América, Europa e Japão [11,12,13]. No Canadá mais de 40% das pontes foram construídas há mais de 30 anos e encontram-se presentemente em urgente substituição ou reabilitação [14].

As principais causas das deficiências estruturais incluem um projecto pouco cuidado, uso de materiais e técnicas de baixa qualidade durante a construção, uso e desgaste contínuo das estruturas, monitorização e manutenção deficientes das mesmas, má utilização bem como desastres naturais severos, por exemplo, sismos. Um elevado número de estruturas chega ao fim do seu tempo de vida antes do previsto devido a correcções e cargas desnecessárias, que quando combinadas com o aumento do tráfego causam sobrecarga. Para além disso, sismos como o de Loma Prieta (1989), Northridge (1994), Kobe (1995) e Turquia (1999) têm demonstrado a vulnerabilidade de muitas infra-estruturas existentes aos efeitos dos sismos [15,16].

Construções já existentes que tenham um fraco desempenho estrutural, ou outras que se tenham tornado funcionalmente obsoletas devem ser reparadas, reconstruídas ou reforçadas de modo a prolongar a sua existência como esperada. Os métodos já existentes normalmente envolvem o uso de aço para reforçar ou endurecer o betão, o que pode ser extremamente dispendioso e pesado. A manutenção de estruturas torna-se importante quando o custo de construção de novas estruturas é elevado ou quando as reparações são difíceis de executar. Os métodos existentes de reabilitação e manutenção usando materiais tradicionais como o aço e betão são inadequados [14].

Portanto, é fundamental a descoberta e desenvolvimento de novos materiais que forneçam um melhor desempenho às estruturas durante o seu ciclo de vida [17]. Pesquisas feitas até à data sobre o uso de materiais compósitos reforçados com fibras para aplicações de reabilitação de estruturas metálicas têm mostrado resultados promissores como solução a longo prazo [13,29,30,18]. Também folhas de fibra de carbono têm sido usadas para prevenção de futuras fracturas em pontes [12]. Para além de aumentar o tempo de vida operante e estrutural da estrutura metálica, os compósitos de fibra são também utilizados para preservar o significado cultural e histórico das estruturas sem haver impacto quer na aparência quer na utilidade.

A indústria naval tem vindo a utilizar compósitos de fibra na construção de navios há mais de 30 anos. A sua aplicação é evidente tanto em pequenas embarcações como em navios que excedem os 4 metros de comprimento, e foi impulsionada pela crescente necessidade de materiais com custo de fabrico e instalação reduzidos e de aumentar a duração dos materiais em termos de requisitos exigidos pelos fabricantes.

Um pouco por todo o mundo, vários construtores de navios comerciais recorrem grandemente aos compósitos. Uma das muitas utilizações destes é na construção das chaminés dos navios, uma vez que reduzem em cerca de 50% o peso, o que se torna bastante significativo considerando o impacto na estabilidade do navio. Para além disso, reduz em cerca de 20% o custo de construção quando comparado com os materiais tradicionais, como o aço inoxidável e o alumínio. A aplicação de compósitos na construção das cabines dos navios também tem sido explorada apesar de esta aplicação ainda se encontrar em desenvolvimento e pesquisa.

São, portanto, muitas as práticas alternativas aos materiais tradicionais oferecidas pelos materiais compósitos. Contudo, existem limitações no uso de compósitos em navios de maiores dimensões devido às exigências impostas pelas organizações marítimas no que diz respeito à aprovação em testes de medida da inflamabilidade e geração de fumos dos materiais usados na construção e armamento de navios.

Restrições reguladoras limitam o recurso aos compósitos nomeadamente em grandes navios de passageiros e em aplicações não-estruturais. Uma das áreas em significativa expansão é o recurso a compósitos na construção de casas de banho de passageiros em unidades modulares (wet units), como atrás referido. Cada unidade modular pode assim ser criada em moldes permitindo a produção de unidades iguais bem como a individualidade na construção de cada uma. A vantagem destas unidades em relação a outros métodos é a facilidade de montagem das mesmas no interior do navio.

Outra vantagem significativa para grandes navios é o facto de muitos compósitos serem mais brilhantes que outros materiais de construção. Da perspectiva dos passageiros, estas unidades apresentam uma melhor aparência, e também é mais fácil a conservação por parte dos proprietários. Resistem bem ao uso e desgaste, mantendo o brilho ao longo do tempo.

Noutra perspectiva, em variados casos da indústria naval e civil em que a água encontra-se sempre presente, torna-se imprescindível a inspecção da estrutura compósita de reforço em intervalos regulares, para avaliar o seu nível de deterioração ou danificação e efectuar reparações correctivas. Apesar da apreciação do estado de compósitos aplicados em estruturas imersas não se encontrar muito documentada, estão a ser desenvolvidas novas tecnologias para avaliação e reparação dessas estruturas compósitas laminadas usadas nomeadamente em navios e pontes.

A decisão entre uma reparação permanente ou temporária deve ser feita com base na informação disponível a respeito da integridade estrutural das reparações já efectuadas, dependendo também da precisão e fiabilidade necessária da avaliação de compósitos imersos. Além disso, é importante ter em conta os efeitos que os factores ambientais causam nos compósitos e na sua reparação de modo a compreender-se quais os efeitos prejudiciais para os compósitos, como o sal da água do mar e produtos derivados do petróleo. Os efeitos do ambiente têm um profundo impacto na qualidade da reparação dos compósitos com as técnicas actualmente disponíveis.

A reparação com compósitos para prolongar a duração do ciclo de vida e a integridade estrutural é portanto uma preocupação sempre presente. Avanços significantes têm vindo a ser feitos neste campo, sendo ainda necessária uma análise actualizada das tecnologias disponíveis para realizar a avaliação de danos e sua reparação.

Outra aplicação que tem sido explorada e experimentalmente validada é o uso de reforços compósitos para prevenir o crescimento de fendas e para prolongar o tempo de vida de estruturas de alumínio e aço em navios, uma vez que actuam como detentores de fractura ao diminuírem a pressão na área da mesma. Existem técnicas analíticas para prevenir a eficiência da configuração do reforço compósito, mas tais análises exigem hipóteses e pressupostos específicos que devem ser validados experimentalmente de modo a que esta tecnologia seja usada na prática.

Numa estrutura naval é a carga repetida que pode originar o início de fracturas a partir da fadiga do material. Em particular, cargas repetidas em áreas de concentração de pressões conduzem a fissuras que podem evoluir até comprimentos significativos, dando origem a falhas estruturais críticas dos componentes e do fundo do casco. O aumento da preocupação com a manutenção e controlo da corrosão é deste modo, particularmente importante para navios com fundo de fina espessura de aços com alta resistência.

É fundamental ter em conta a determinação do tamanho crítico da fenda para um dado material do casco de modo a estimar uma possível falha catastrófica [21,22]. Uma vez detectada uma fenda devem ser conduzidas reparações como soldaduras, e devem ser introduzidas modificações estruturais. Estas medidas imediatas resolvem temporariamente o problema mas muitas vezes o ponto de partida da fractura desloca-se para outro local. Uma solução é diminuir os níveis de pressão causados pelas condições da carga induzida, ou as imperfeições estruturais de modo que o começo e crescimento de uma fissura sejam ambos prevenidos por inteiro ou mesmo adiados, para prolongar o tempo de vida adicional.

O reforço é, portanto, indicado para atenuar o nível de intensidade da carga, reduzindo a velocidade de crescimento da fenda. Se for assumido que já existem micro fendas ou falhas e que o reforço está localizado na área de maior pressão ou na área onde a falha irá provavelmente desenvolver-se, o reforço pode impedir o começo da falha ou o crescimento até fendas maiores.

Em comparação com outros métodos de reparação, o reforço com compósitos é muito mais rápido, exibem boa resistência à fadiga, não causam concentrações de carga, (pouco peso é adicionado à estrutura), e são economicamente atractivos [23,24]. Existe pouca pesquisa neste campo para estruturas navais em alumínio [25]. Estudos gerais, analíticos e numéricos, de reforços compósitos em bandas adesivas usados como restauradores de fendas têm sido feitos, nomeadamente, para folhas e chapas fendidas [26-31], e em particular no contexto da reparação de estruturas navais [32,33].

Naturalmente, não é possível a eliminação de todos os possíveis locais ou condições de origem de fractura na estrutura de um navio, devendo-se portanto utilizar outras abordagens de modo a evitar falhas maiores. As principais preocupações são e continuarão a ser a capacidade de serviço durante a operação e a extensão do ciclo de vida da estrutura. Quando ocorre uma fractura na estrutura do navio durante um período de operação, todas as decisões possíveis de reparação devem ser tomadas. Dependendo das circunstâncias, reparos imediatos podem ou não ser necessários.

Estudos anteriores mostram que estes métodos de reparação têm como grande vantagem o aumento do equilíbrio entre as forças exercidas nas chapas metálicas danificadas. Contudo, tais reparações para a estrutura naval devem também manter a integridade em condições de sobrecarga, sendo por isso necessária a verificação periódica com recurso a um programa de simulação em fadiga [34].

Deste modo, proprietários e construtores de pequenos e grandes navios podem acreditar que o futuro nesta área será, portanto, o uso de materiais compósitos. Esta indústria é confrontada com crescentes pressões económicas, exigindo ao mesmo tempo elevada qualidade e preços reduzidos. Estes factores económicos, bem como outros de segurança e qualidade, estão claramente a incentivar novas pesquisas e progressos para aplicações inovadoras nas indústrias de construção naval e civil.

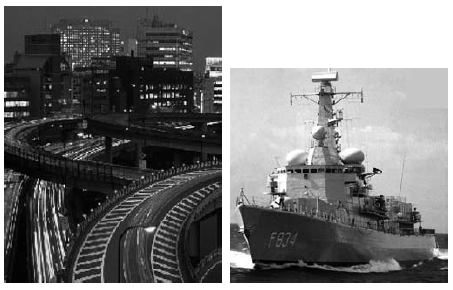

Fig.10 - Crescente recurso a compósitos para reforço de estruturas metálicas como pontes e navios.

6. Bibliografia

[1] Herakovich, C. T., Mechanics of Fibrous Composites, University of Virginia, 1998; [ Links ]

[2] Denículi, F. D., Determinação de Propriedades Termoelásticas de Compósitos particulados de Matriz de Metal Utilizando um Modelo Micromecânico, Dissertação de Mestrado, Escola de Engenharia da UFMG/DEMEC, Belo Horizonte, MG, 1999;

[3] Callister Jr. W. D. Ciência e Engenharia de Materiais: uma Introdução, 5ª ed., Rio de Janeiro, RJ, LTC, 2002;

[4] ACI Committee 440, Guide for the design and construction of externally bonded FRP systems for strengthening concrete structures, ACI, 2002;

[5] CEB-FIB, Externally bonded FRP reinforcement for RC structures. International Federation for Structural Concrete, 2001;

[6] Braided Hybrid Composites for Bridge Repair;

[7] Seibel, F., et al, 1997, Seismic Retrofit of Columns with Continuous Carbon Fiber Jackets, Journal of Composites for Construction, Vol. 1 No 2, US;

[8] Hayes, M. D., et al, 2000, Laboratory and field testing of composite bridge superstructure, Journal of Composites for Constriction, Vol. 4 No.3, August, ASCE, USA;

[9] Barboni, M., et al, 1997, Carbon FRP Strengthening of Doubly Curved Precast PC Shell, Journal of Composites for Construction, Vol. 1 no. 4, ASCE, US;

[10] Jacob, A., 1997, Infrastructure applications set scene at SPI show, Reinforced Plastics, January, Elsevier, Netherlands.

[11] Busel, J., Lindsay K., 1997, On the Road with John Busel: A Look at the Worlds Bridges, CDA/Composites Design & Application, Jan. / Feb., USA;

[12] Miers, U., 2000, State-of-the-Practice of advanced composite materials in structural engineering in Europe with emphasis on transportation, Conference Proceedings of ACUN-II International Composites Conference, University of New South Wales, Australia;

[13] Karbhari, V., 1997, "Application of Composite Materials to the Renewal of Twenty First Century Infrastructure", Proceedings of the Eleventh International Conference on Composite Materials, Gold Coast, Woodhead;

[14] ISIS Canada, Annual Report 1997/1998, The University of Manitoba, Canada;

[15] Karbhari, V. M., 1998, Rehabilitation and Renewal of Civil Structural Systems with Advanced Composites, ACCSE 1, Advanced Composites in Civil and Structural Engineering Seminar, University of Southern Queensland, Australia;

[16] Rizkalla, S., 1999, Rehabilitation of Structures and Bridges, Conference Proceedings of ACUN - I International Composites Conference, University of New South Wales, Australia;

[17] Hazen, J. R., Bassett S., 1998, Composites for Infrastructure, Ray Publishing, USA;

[18] Carlsson, L., Shahawy, M., Dutta, P. et al, Fracture Resistance of FRP Laminate Bonded with Concrete, Conference Proceedings of ACUN – I International Composites Conference, University of New South Wales, Australia;

[19] Khennane, A., Melchers, R. E., 2000, Fibre Reinforced Polymers for Infrastructure Applications: Durability and Life Prediction – A Review, Research Report No. 192.06.2000, University of Newcastle, Australia;

[20] 2000, A Report Card on the Nations Infrastructure: Investigating the Health of Australias Water Systems, Roads, Railways and Bridges. The Institution of Engineers, Australia;

[21] Francis, PH, Lankford, J Jr., Lyle, FF Jr., A Study of Subcritical Crack Growth in Steel Ships, Ship Structure Committee Report No. 251, 1975;

[22] Card, JC and Palermo, PM, Safeline for Ships, In Prevention of Fracture in Ship Structure, Committee on Marine Structures, Marine Board, National Research Council, pp. 81-86, 1997;

[23] Jones R. and Smith WR, Continued Airworthiness of Composite Repairs to Primary Structures for Military Aircraft, Composite Structures, Vol. 33, 1995, pp. 17-26;

[24] Ong, CL and Shen, SB, The Reinforcing Effect of Composite Patch Repairs on Metallic Aircraft Structures, International Journal of Adhesion and Adhesives, Vol. 12, No. 1, Jan 1992, pp. 19-2;

[25] Allan, RC, Bird, J and Clarke, JD, Overview: Use of Adhesives in Repair of Cracks in Ship Structures, Materials Science and Technology, Vol. 4, No. 10, Oct 1988, pp. 853-859;

[26] Aglan, HA, Gan, YX, Wang, QY, Kehoe, M. Design guidelines for composite patches bonded to cracked aluminum substrates. Journal of Adhesion Science and Technology, v.16, nº 2, 2002, pp. 197-211;

[27] Belhouari M, Serier B, Bouiadjra BB. Computation of the stress intensity factors for repaired cracks with bonded composite patch in mode I and mixed mode. Composite Structures, v.56, nº4, June, 2002, pp. 401-406;

[28] Rastogi N, Soni SR, Denney JJ. Analysis of bonded composite patch repaired metallic structures: An overview. Collection of Technical Papers - AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics & Materials Conference, v 2, 1998, AIAA-98-1883, p 1578-1588;

[29] Tsamasphyros GJ, Kanerakis GN, Karalekas D, Rapti D, Gdoutos EE, Zacharopoulos D, Marioli-Raga ZP. Study of composite patch repair by analytical and numerical methods. Fatigue and Fracture of Engineering Materials and Structures, v. 24, nº10, October, 2001, pp. 631-636;

[30] Qin M, Dzenis YA. Analysis of single lap adhesive composite joints with delaminated adherends. Composites Part B: Engineering, v.34, nº 2, March, 2003, pp. 167-173;

[31] Chung KH, Yang, WH, Cho MR. Fracture mechanics analysis of cracked plate repaired by composite patch. Key Engineering Materials, v. 183 (I), 2000, pp. 43-48;

[32] Edwards, M. and Karr, DG "Analysis of Composite Patches for Ship Plating Fracture Repair," Ship Technology Research/Shiffstechnik, Vol. 46, No. 4, pp. 231-237, 1999;

[33] Bone, J. "Testing of Composite Patches for Ship Plating Fracture Repair," 2003, M.S. Thesis, University of Michigan. Also presented at the SNAME Annual Meeting, October, 2003, San Fransisco, CA;

[34] Karr, Dale G.; Waas, Anthony, Strength and Fatigue Testing of Composite Patches for Ship Plating Fracture Repair , University of Michigan, Ann Arbor, MI, 1999;